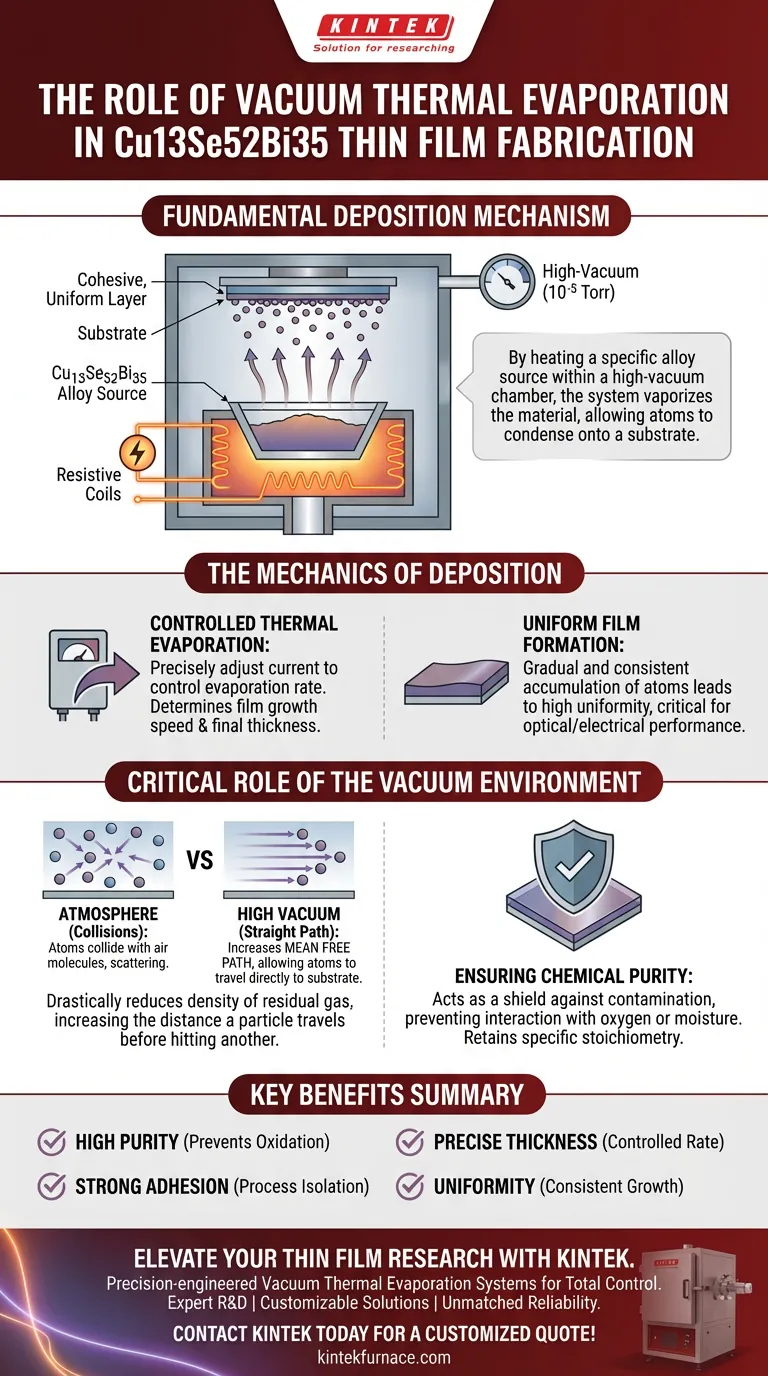

Le système d'évaporation thermique sous vide sert de mécanisme de dépôt fondamental pour la fabrication de films minces de Cu13Se52Bi35. En chauffant une source d'alliage spécifique dans une chambre à vide poussé (typiquement 10⁻⁵ Torr), le système vaporise le matériau, permettant aux atomes de se condenser sur un substrat et de former une couche cohésive et uniforme.

Aperçu essentiel La valeur principale du système réside dans sa capacité à isoler le processus de dépôt des interférences atmosphériques. En maximisant le libre parcours moyen des particules dans le vide, il garantit que le film de Cu13Se52Bi35 atteint une grande pureté, une épaisseur précise et une forte adhérence au substrat.

La mécanique du dépôt

Pour comprendre comment des films de Cu13Se52Bi35 de haute qualité sont créés, il faut examiner les contrôles physiques spécifiques offerts par le système.

Évaporation thermique contrôlée

Le processus commence par l'application d'un courant électrique pour chauffer la source d'évaporation contenant l'alliage Cu13Se52Bi35.

Les chercheurs contrôlent le taux d'évaporation en ajustant précisément ce courant.

Cette régulation thermique est le principal levier pour déterminer la vitesse de croissance du film et son épaisseur finale.

Formation de film uniforme

Au fur et à mesure que l'alliage s'évapore, les atomes voyagent de la source au substrat.

Étant donné que le taux d'évaporation est contrôlé, l'accumulation d'atomes est progressive et constante.

Il en résulte un film de grande uniformité, ce qui est essentiel pour les performances optiques ou électriques ultérieures du matériau.

Le rôle crucial de l'environnement sous vide

L'aspect "vide" du système n'est pas seulement une question de propreté ; c'est une exigence physique pour le transport du matériau.

Augmentation du libre parcours moyen

Dans une atmosphère normale, les atomes vaporisés entreraient instantanément en collision avec les molécules d'air.

L'environnement de vide poussé (10⁻⁵ Torr) réduit considérablement la densité du gaz résiduel.

Cela augmente le libre parcours moyen – la distance parcourue par une particule avant de heurter une autre particule – permettant aux atomes de Cu13Se52Bi35 de voyager en ligne droite jusqu'au substrat sans diffusion.

Assurer la pureté chimique

L'environnement sous vide agit comme un bouclier contre la contamination.

Il empêche la vapeur chaude et réactive d'interagir avec l'oxygène ou l'humidité présents dans l'air ambiant.

Cela garantit que le film déposé conserve la stœchiométrie spécifique de l'alliage Cu13Se52Bi35 sans dégradation ni oxydation.

Comprendre les compromis

Bien que l'évaporation thermique sous vide soit la méthode principale pour ce matériau, il est important de reconnaître les contraintes opérationnelles.

Directionnalité et ombrage

L'évaporation thermique est un processus "à vue directe".

Comme les atomes voyagent en ligne droite, les substrats aux géométries tridimensionnelles complexes peuvent subir un "ombrage", où certaines zones ne reçoivent aucun revêtement.

Sensibilité aux paramètres du processus

La qualité du film est strictement liée à la stabilité du vide et du courant de chauffage.

Même de légères fluctuations du niveau de vide peuvent raccourcir le libre parcours moyen, entraînant une réduction de l'efficacité du dépôt.

De même, une instabilité du courant de chauffage peut provoquer des variations du taux d'évaporation, entraînant une épaisseur de film inégale ou une mauvaise adhérence.

Faire le bon choix pour votre objectif

Lors de la configuration de votre système d'évaporation pour le Cu13Se52Bi35, priorisez les paramètres en fonction de vos objectifs de recherche spécifiques.

- Si votre objectif principal est la pureté du film : Assurez-vous que votre système peut maintenir de manière fiable une pression de base de 10⁻⁵ Torr ou moins pour éliminer les risques d'oxydation.

- Si votre objectif principal est l'uniformité de l'épaisseur : Investissez dans des mécanismes de contrôle de courant précis pour maintenir un taux d'évaporation stable tout au long du cycle de dépôt.

- Si votre objectif principal est l'adhérence structurelle : Surveillez la préparation du substrat et la qualité du vide, car ceux-ci influencent directement la façon dont les atomes se lient à la surface.

Le système d'évaporation thermique sous vide fournit la base physique nécessaire pour transformer l'alliage brut en un film mince fonctionnel et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fabrication de Cu13Se52Bi35 | Avantage clé |

|---|---|---|

| Vide poussé (10⁻⁵ Torr) | Augmente le libre parcours moyen des particules | Prévient l'oxydation et assure la pureté chimique |

| Régulation thermique | Contrôle précisément le taux d'évaporation | Épaisseur et croissance constantes du film |

| Transport à vue directe | Condensation directe atome-substrat | Formation d'une couche cohésive de haute pureté |

| Isolation du processus | Élimine les interférences atmosphériques | Amélioration de l'adhérence structurelle et de l'uniformité |

Élevez votre recherche sur les films minces avec KINTEK

La précision est primordiale lors de la fabrication d'alliages complexes tels que le Cu13Se52Bi35. KINTEK fournit des systèmes d'évaporation thermique sous vide et des fours de laboratoire haute température de pointe, conçus pour vous donner un contrôle total sur les paramètres de dépôt.

Pourquoi choisir KINTEK ?

- R&D experte : Systèmes conçus pour des résultats de haute pureté et des taux d'évaporation stables.

- Solutions personnalisables : Des fours à moufle et à tube aux systèmes CVD et sous vide avancés, nous adaptons le matériel à vos besoins de recherche uniques.

- Fiabilité inégalée : Notre équipement garantit la stabilité du vide poussé requise pour une adhérence supérieure des films minces et une stœchiométrie correcte.

Prêt à obtenir un dépôt de matériau cohérent et de haute qualité ? Contactez KINTEK dès aujourd'hui pour un devis personnalisé !

Guide Visuel

Références

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quelle est la fonction de l'évaporation par arc sous vide PVD pour les revêtements CrAlSiN ? Améliorer la durabilité des outils grâce à un plasma à haute énergie

- Comment un réacteur CVD horizontal à quartz à deux zones facilite-t-il la sulfuration du WS2 ? Optimisez la synthèse de vos films

- Comment la CVD est-elle appliquée dans les matériaux avancés et la nanotechnologie ? Libérez la précision atomique pour les innovations de prochaine génération

- En quoi le PVD diffère-t-il du CVD ? Un guide pour choisir le bon procédé de revêtement en couche mince

- Quels sont les rôles du système de pompage à vide et de l'apport de gaz argon dans le dépôt de TiN/Cr ? Assurer la pureté maximale du revêtement

- Quels gaz sont utilisés dans le dépôt chimique en phase vapeur ? Précurseurs et gaz de procédé maîtres pour des films supérieurs

- Quelles sont les étapes clés impliquées dans le processus de MOCVD ? Maîtriser le dépôt de couches minces pour les matériaux avancés

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique