Au cœur de la nanotechnologie moderne, le dépôt chimique en phase vapeur (CVD) est le processus fondamental pour la fabrication de matériaux révolutionnaires. Il est appliqué pour la croissance de structures comme le graphène, les nanotubes de carbone et les films minces spécialisés avec une précision au niveau atomique, permettant les solutions électroniques, optiques et énergétiques de prochaine génération.

La véritable signification du CVD n'est pas seulement les matériaux qu'il crée, mais sa capacité inégalée à contrôler leurs propriétés fondamentales. En gérant précisément une réaction chimique, le CVD permet aux ingénieurs et aux scientifiques de dicter l'épaisseur, la pureté et la structure cristalline d'un matériau, construisant efficacement des matériaux avancés de A à Z.

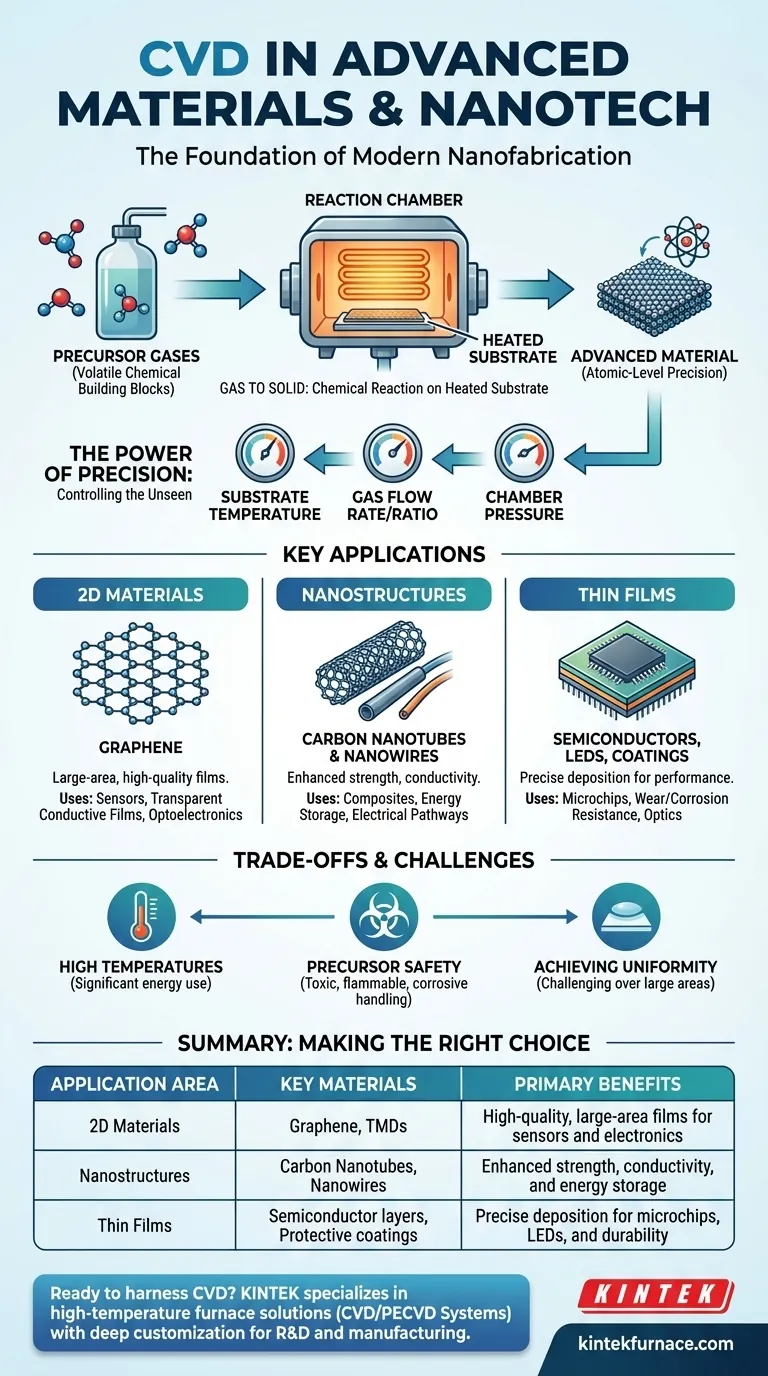

Le fondement : comment le CVD construit des matériaux atome par atome

À la base, le CVD est un concept trompeusement simple qui permet une incroyable complexité. C'est un processus d'addition, pas de soustraction, ce qui en fait une pierre angulaire de la nanofabrication "ascendante" (bottom-up).

Du gaz au solide : le principe fondamental

Le CVD fonctionne en introduisant un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé (un matériau de base comme une plaquette de silicium), ils réagissent ou se décomposent, déposant un film mince et solide sur la surface du substrat.

La "vapeur" dans le nom fait référence à l'état gazeux des précurseurs, qui sont les éléments chimiques constitutifs du matériau final.

Le pouvoir de la précision : contrôler l'invisible

Le pouvoir transformateur du CVD réside dans son contrôle précis de l'environnement de croissance. En manipulant des paramètres clés, nous pouvons directement influencer les propriétés du matériau déposé.

Les variables de contrôle clés incluent la température du substrat, le débit et le rapport des gaz précurseurs, et la pression de la chambre. Ce contrôle permet la création de matériaux avec des caractéristiques spécifiques et souhaitées, des couches d'un seul atome d'épaisseur aux structures cristallines complexes.

Applications clés en nanotechnologie et matériaux avancés

La précision du CVD en fait la méthode de prédilection pour créer des matériaux dont les propriétés sont définies à l'échelle nanométrique.

Élaboration de matériaux 2D : le graphène et au-delà

Le CVD est la principale méthode pour produire du graphène de grande surface et de haute qualité, une feuille de carbone d'un seul atome d'épaisseur. Ce processus permet la création de films conducteurs transparents, de capteurs avancés et de composants électroniques de nouvelle génération.

Les mêmes principes s'appliquent à d'autres matériaux 2D, tels que les dichalcogénures de métaux de transition (TMD), qui sont essentiels pour l'innovation en optoélectronique et en informatique quantique.

Construction de nanostructures : nanotubes de carbone et nanofils

Les fours CVD sont utilisés pour faire croître des réseaux de nanotubes de carbone (NTC) et de nanofils. En contrôlant le placement du catalyseur et les conditions du processus, les ingénieurs peuvent dicter la longueur, le diamètre et la densité de ces structures.

Ces nanomatériaux sont utilisés pour créer des composites légers et très résistants, des chemins électriques très conducteurs et des dispositifs de stockage d'énergie avancés.

Ingénierie de films minces pour l'électronique et l'optique

Dans l'industrie des semi-conducteurs, le CVD est un outil indispensable pour déposer les multiples couches de films minces qui constituent une micropuce. Il est également utilisé pour créer les couches actives dans les LED et les diodes laser.

Au-delà de l'électronique, le CVD est utilisé pour appliquer des revêtements protecteurs ultra-durs sur les outils et les composants, augmentant considérablement leur résistance à l'usure et à la corrosion.

Comprendre les compromis et les défis

Bien qu'incroyablement puissant, le CVD n'est pas sans ses complexités et ses limitations. Reconnaître ces éléments est essentiel pour une mise en œuvre réussie.

La nécessité de hautes températures

De nombreux processus CVD nécessitent des températures très élevées, dépassant souvent 800 °C. Cette chaleur élevée consomme une énergie considérable et limite les types de substrats qui peuvent être utilisés sans fondre ou se dégrader.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. La manipulation de ces matériaux nécessite des systèmes et des protocoles de sécurité sophistiqués, ce qui ajoute de la complexité et des coûts au processus.

Atteindre l'uniformité à grande échelle

Déposer un film parfaitement uniforme, en particulier sur de grandes surfaces comme une plaquette de silicium de 300 mm, est un défi d'ingénierie majeur. De légères variations de température ou de débit de gaz peuvent entraîner des défauts qui ont un impact sur les performances et le rendement des dispositifs.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement des propriétés matérielles que vous devez obtenir.

- Si votre objectif principal est la recherche fondamentale sur de nouveaux matériaux : le CVD offre un contrôle inégalé sur la synthèse, vous permettant d'explorer de nouvelles propriétés matérielles avec une précision au niveau atomique.

- Si votre objectif principal est la fabrication électronique évolutive : le CVD est un processus standard de l'industrie, mais vous devez investir dans des systèmes capables de gérer l'uniformité, la pureté et le débit pour garantir un rendement élevé.

- Si votre objectif principal est la création de composites ou de revêtements avancés : la capacité du CVD à faire croître des matériaux comme les nanotubes de carbone et à déposer des films ultra-durs offre un avantage de performance distinct.

En fin de compte, maîtriser le CVD, c'est maîtriser l'art de construire des matériaux fonctionnels à partir de leurs composants chimiques les plus fondamentaux.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés produits | Principaux avantages |

|---|---|---|

| Matériaux 2D | Graphène, TMD | Films de haute qualité et de grande surface pour capteurs et électronique |

| Nanostructures | Nanotubes de carbone, Nanofils | Résistance, conductivité et stockage d'énergie améliorés |

| Films minces | Couches semi-conductrices, Revêtements protecteurs | Dépôt précis pour micropuces, LED et durabilité |

Prêt à exploiter la puissance du CVD pour vos projets de matériaux avancés ? KINTEK est spécialisé dans les solutions de fours à haute température, y compris les systèmes CVD/PECVD, avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Notre expertise en R&D et notre fabrication interne garantissent des résultats précis et fiables pour les laboratoires des secteurs de l'électronique, de l'optique et de l'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons élever vos innovations nanotechnologiques !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication