À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui transforme des gaz en une couche mince solide et de haute pureté sur une surface. Les étapes fondamentales consistent à introduire des gaz précurseurs réactifs dans une chambre, à utiliser de l'énergie comme la chaleur pour déclencher une réaction chimique sur ou près d'un substrat, et à permettre au matériau solide résultant de se déposer et de s'accumuler sous forme de film, atome par atome. Les sous-produits chimiques indésirables sont ensuite éliminés sous forme de gaz.

Le dépôt chimique en phase vapeur n'est pas une action unique, mais une séquence hautement contrôlée de transport physique et de réactions chimiques. Maîtriser le CVD, c'est maîtriser le flux des gaz, l'application de l'énergie et l'élimination des déchets pour concevoir avec précision un matériau solide à partir d'un état gazeux.

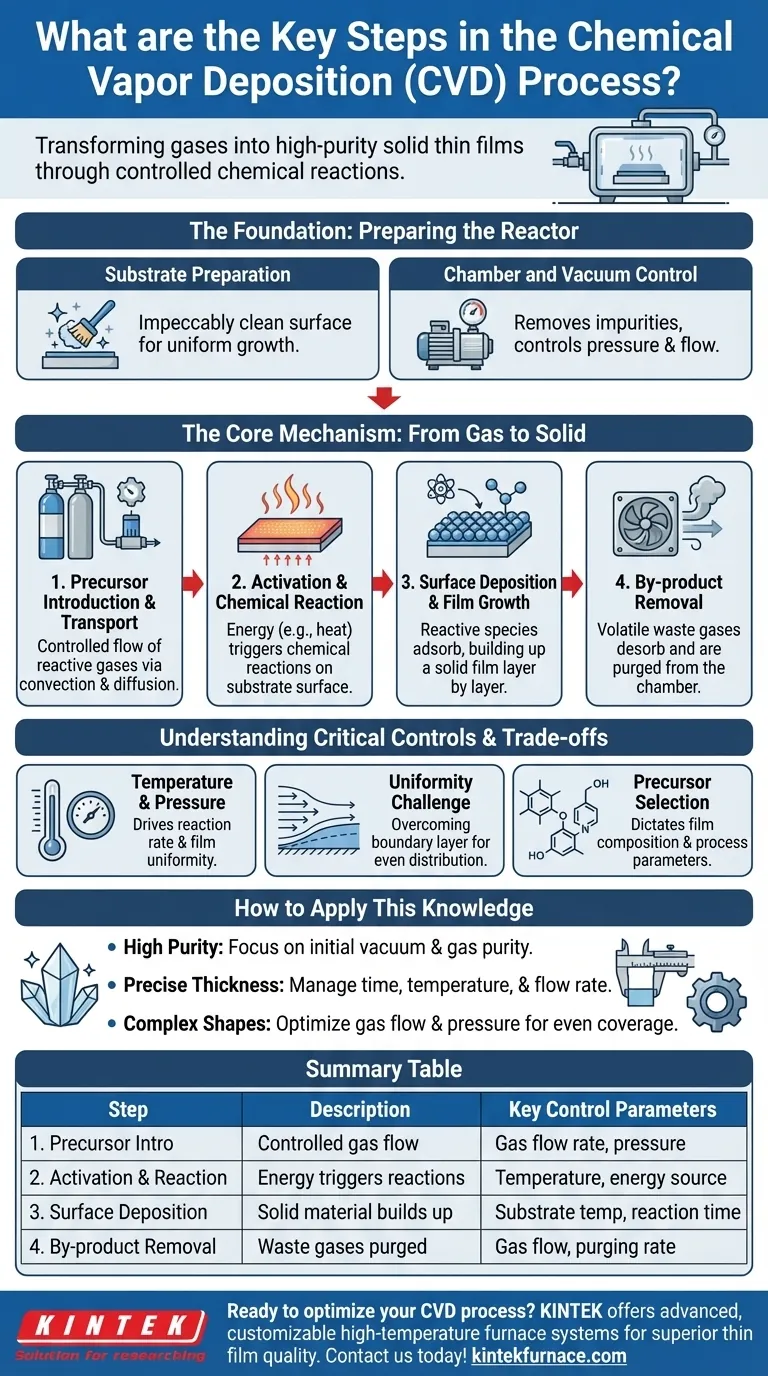

Le Fondement : Préparation du Réacteur

Avant que tout dépôt puisse commencer, l'environnement doit être méticuleusement préparé. Cette étape est essentielle pour garantir la pureté et la qualité du film final.

Préparation du Substrat

Le processus commence avec le substrat, qui est le matériau à revêtir. Cette surface doit être impeccablement propre, car toute contamination ou imperfection peut perturber la croissance uniforme du film.

Contrôle de la Chambre et du Vide

L'ensemble du processus se déroule dans une chambre de réaction scellée. L'air est pompé pour créer un vide, ce qui sert deux objectifs : il élimine les impuretés atmosphériques qui pourraient contaminer le film et permet un contrôle précis de la pression et du débit des gaz précurseurs.

Le Mécanisme Central : Du Gaz au Solide

C'est le cœur du processus CVD, où la transformation contrôlée du gaz en film solide se produit dans une séquence précise.

Étape 1 : Introduction et Transport des Précurseurs

Une fois la chambre préparée, un ou plusieurs gaz précurseurs sont introduits en flux contrôlé. Ces gaz contiennent les atomes requis pour le film final. Ils sont transportés vers le substrat par des processus physiques tels que la convection (le mouvement de masse du gaz) et la diffusion (le mouvement d'une zone de haute à basse concentration).

Étape 2 : Activation et Réaction Chimique

La chambre est chauffée à une température spécifique, fournissant l'énergie nécessaire pour « activer » les précurseurs. Cette énergie amène les molécules de gaz à subir des réactions chimiques. Ces réactions peuvent se produire en phase gazeuse au-dessus du substrat ou, plus important encore, directement sur la surface chaude du substrat elle-même.

Étape 3 : Dépôt de Surface et Croissance du Film

Les réactions chimiques produisent le matériau solide désiré sous forme d'espèce réactive. Cette espèce s'adsorbe (adhère) à la surface du substrat et s'organise en une structure solide stable. Le film croît couche par couche, parfois atome par atome, résultant en un revêtement hautement ordonné et dense.

Étape 4 : Élimination des Sous-produits

Les réactions chimiques créent également des sous-produits volatils qui ne font pas partie du film. Ces déchets gazeux se désorbent (se détachent) de la surface et sont continuellement évacués de la chambre par le flux de gaz, un processus souvent appelé purge. Cela les empêche d'interférer avec la croissance du film.

Comprendre les Compromis et les Contrôles Critiques

La qualité d'un film CVD n'est pas le fruit du hasard ; c'est le résultat direct de la gestion d'un équilibre délicat de facteurs concurrents.

Le Rôle de la Température et de la Pression

La température est le principal moteur de la vitesse de réaction chimique. Trop basse, la réaction ne se produit pas ; trop élevée, des réactions en phase gazeuse indésirables peuvent créer des particules qui retombent sous forme de défauts sur le film. La pression influence la concentration des précurseurs et la distance qu'ils peuvent parcourir, affectant l'uniformité du film.

Le Défi de l'Uniformité

Un objectif clé du CVD est de créer un film de même épaisseur partout. Cependant, une « couche limite » de gaz à mouvement plus lent se forme naturellement juste au-dessus du substrat. Assurer que les gaz précurseurs frais peuvent diffuser uniformément à travers cette couche vers toutes les parties du substrat est un défi d'ingénierie important.

La Sélection du Précurseur est Primordiale

Le choix des gaz précurseurs dicte tout. Il détermine la composition du film final (par exemple, métal, céramique, diamant), la température de processus requise et la nature des sous-produits volatils qui doivent être éliminés.

Comment Appliquer Ces Connaissances

Comprendre ces étapes vous permet de dépanner le processus et de l'adapter à des résultats spécifiques.

- Si votre objectif principal est d'atteindre une grande pureté : Votre contrôle du vide initial et de la pureté de vos gaz précurseurs est le facteur le plus critique.

- Si votre objectif principal est un contrôle précis de l'épaisseur : Vous devez gérer méticuleusement le temps de réaction, la température du substrat et le débit des gaz précurseurs.

- Si votre objectif principal est de revêtir une forme complexe et tridimensionnelle : La nature en phase gazeuse du CVD est un avantage, mais vous devez optimiser le flux de gaz et la pression pour garantir que les réactifs atteignent toutes les surfaces uniformément.

En considérant le CVD comme une séquence contrôlable de transport et de réaction, vous pouvez passer de la simple exécution d'une recette à la véritable ingénierie des matériaux avancés.

Tableau Récapitulatif :

| Étape | Description | Paramètres de Contrôle Clés |

|---|---|---|

| 1. Introduction et Transport des Précurseurs | Flux contrôlé de gaz réactifs dans la chambre. | Débit de gaz, pression |

| 2. Activation et Réaction Chimique | L'application d'énergie (ex. chaleur) déclenche des réactions sur le substrat. | Température, source d'énergie |

| 3. Dépôt de Surface et Croissance du Film | Le matériau solide s'adsorbe et s'accumule couche par couche. | Température du substrat, temps de réaction |

| 4. Élimination des Sous-produits | Les gaz résiduels volatils sont purgés de la chambre. | Débit de gaz, taux de purge |

Prêt à optimiser votre processus CVD avec des solutions conçues avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, adaptés à diverses exigences de laboratoire. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant une qualité et une efficacité supérieures des couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer vos projets d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité