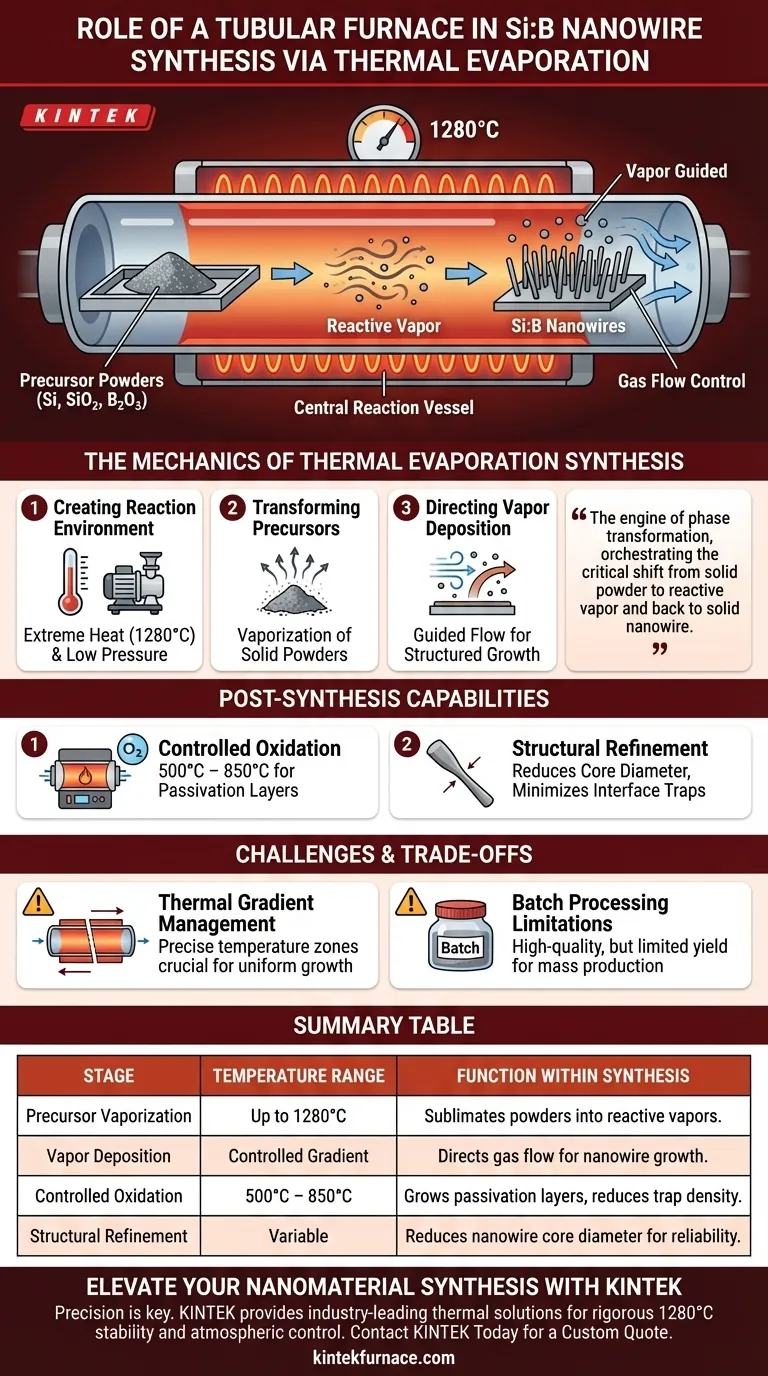

Un four tubulaire sert de cuve de réaction centrale nécessaire à la synthèse de nanofils de silicium dopé au bore (Si:B) par évaporation thermique. Il fournit un environnement de haute température précisément contrôlé – atteignant généralement 1280°C – qui permet aux précurseurs solides comme le silicium, le dioxyde de silicium et le trioxyde de bore de se vaporiser et de réagir dans des conditions de basse pression. Combiné à des systèmes de contrôle du débit de gaz, le four dirige le dépôt de cette vapeur, transformant efficacement les poudres brutes en nanofils structurés à l'état solide.

Le four tubulaire agit comme le moteur de la transformation de phase, orchestrant le passage critique de la poudre solide à la vapeur réactive, puis de retour au nanofil solide. Sa valeur principale réside dans le maintien de la stabilité thermique et atmosphérique rigoureuse requise pour soutenir les réactions chimiques en phase vapeur.

La mécanique de la synthèse par évaporation thermique

Création de l'environnement de réaction

La synthèse de nanofils Si:B nécessite une énergie thermique extrême. Le four tubulaire agit comme une chambre thermique capable de maintenir des températures d'environ 1280°C.

Cette chaleur élevée est essentielle pour initier les réactions chimiques en phase vapeur des matériaux sources. De plus, le four fonctionne sous des conditions de basse pression pour faciliter le processus d'évaporation.

Transformation des matériaux précurseurs

Le processus commence avec des précurseurs solides sous forme de poudre. Plus précisément, des poudres de silicium, de dioxyde de silicium et de trioxyde de bore sont placées dans le four.

Lorsque le four chauffe ces poudres, elles subissent une vaporisation. Cette sublimation contrôlée crée les gaz réactifs nécessaires à la croissance des nanofils.

Orientation du dépôt en phase vapeur

La simple création de vapeur ne suffit pas ; elle doit être transportée efficacement. Le four tubulaire fonctionne en tandem avec des systèmes de contrôle du débit de gaz.

Ces systèmes guident le matériau vaporisé à travers le tube. Ce flux dirigé assure un dépôt correct de la vapeur, permettant la croissance des nanofils sur le substrat souhaité.

Capacités post-synthèse

Oxydation contrôlée

Bien que la référence principale se concentre sur la synthèse à haute température, le four tubulaire est également suffisamment polyvalent pour le post-traitement à basse température.

Fonctionnant entre 500°C et 850°C, le four peut agir comme une chambre d'oxydation. En régulant l'atmosphère d'oxygène, il facilite la croissance d'une couche d'oxyde sacrificielle ou de passivation sur les nanofils.

Raffinement structurel

Ce traitement thermique secondaire est essentiel pour affiner les propriétés physiques du nanofil. Il permet aux chercheurs de réduire le diamètre physique du cœur du nanofil.

De plus, ce processus minimise la densité des pièges d'interface. Cette amélioration est essentielle pour augmenter la fiabilité des dispositifs construits à l'aide de ces nanofils.

Comprendre les défis et les compromis

Gestion du gradient thermique

Un écueil courant dans l'utilisation des fours tubulaires est la gestion des zones thermiques.

Si le gradient de température le long du tube n'est pas précis, les zones de vaporisation et de dépôt peuvent être désalignées. Cela peut entraîner une croissance inégale des nanofils ou des réactions incomplètes.

Limites du traitement par lots

Les fours tubulaires sont généralement conçus pour le traitement par lots plutôt que pour la fabrication en flux continu.

Bien qu'ils offrent un excellent contrôle pour la recherche et la synthèse de haute qualité, le rendement est limité par la taille physique du tube. Cela fait de la mise à l'échelle pour la production de masse un défi logistique important.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire pour les projets de nanofils Si:B, alignez les paramètres de votre équipement avec votre phase de développement spécifique :

- Si votre objectif principal est la synthèse : Privilégiez un four capable d'atteindre et de maintenir 1280°C avec une intégrité sous vide élevée pour assurer une vaporisation efficace des précurseurs.

- Si votre objectif principal est la fiabilité des dispositifs : Utilisez la plage de basse température du four (500-850°C) pour faire croître des couches de passivation de haute qualité qui réduisent la densité des pièges d'interface.

Le succès repose sur l'utilisation du four non seulement comme source de chaleur, mais comme un instrument précis pour le contrôle atmosphérique et du flux thermique.

Tableau récapitulatif :

| Étape | Plage de température | Fonction dans la synthèse |

|---|---|---|

| Vaporisation des précurseurs | Jusqu'à 1280°C | Sublime les poudres de Si, SiO2 et B2O3 en vapeurs réactives. |

| Dépôt en phase vapeur | Gradient contrôlé | Dirige le flux de gaz pour la croissance structurée de nanofils sur les substrats. |

| Oxydation contrôlée | 500°C – 850°C | Fait croître des couches de passivation pour réduire la densité des pièges d'interface. |

| Raffinement structurel | Variable | Réduit le diamètre du cœur du nanofil pour une meilleure fiabilité des dispositifs. |

Améliorez votre synthèse de nanomatériaux avec KINTEK

La précision fait la différence entre le succès et l'échec dans la croissance des nanofils Si:B. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Tube, Muffle, Rotatif, sous Vide et CVD, spécialement conçus pour maintenir la stabilité rigoureuse de 1280°C et le contrôle atmosphérique dont votre recherche a besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences uniques de synthèse et de post-traitement. Collaborez avec nous pour obtenir une pureté de matériau et une intégrité structurelle inégalées.

Contactez KINTEK dès aujourd'hui pour un devis personnalisé

Guide Visuel

Références

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four électrique expérimental à tube sous vide ? Maîtriser un contrôle d'atmosphère précis

- Comment un four tubulaire à haute température facilite-t-il la conversion de Cu@ZIF-8 ? Maîtriser la synthèse de matériaux de précision

- Quelles sont les applications courantes des fours tubulaires ? Libérez la précision dans les processus à haute température

- Quel est le rôle de la calcination à haute température dans un four tubulaire pour la zéolithe H-Beta ? Ingénieur Precision Catalysts

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à haute température ? Oxydation thermique de précision expliquée

- Comment le four tubulaire en quartz est-il construit pour les opérations sous vide ? Découvrez les éléments de conception clés pour le traitement sous vide à haute température

- Comment les fours tubulaires peuvent-ils être améliorés grâce à des zones de chauffage multiples ?Accroître la précision et l'efficacité du traitement thermique

- Pourquoi un four tubulaire à haute température est-il requis pour les couches minces de MoS2 et WS2 ? Atteindre l'excellence de la phase cristalline 2H