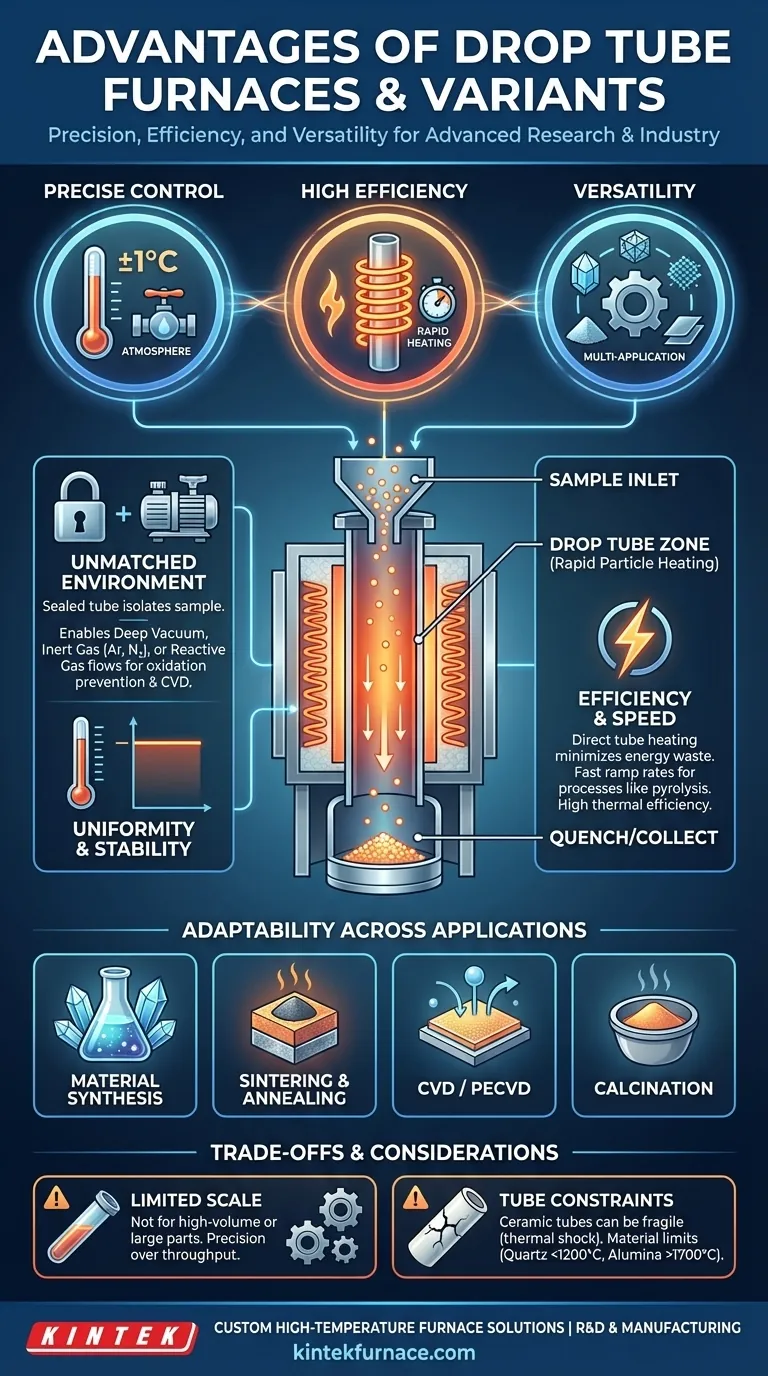

Les fours à tubes de descente sont des systèmes de chauffage spécialisés qui offrent des avantages indéniables dans le traitement thermique, en particulier pour les matériaux nécessitant un contrôle précis de la température et un chauffage uniforme.Leur conception permet le chargement vertical des échantillons, ce qui peut être avantageux pour certaines applications telles que les réacteurs de dépôt chimique en phase vapeur.Ces fours combinent un rendement thermique élevé et une grande polyvalence, ce qui les rend adaptés à toute une série de matériaux et de procédés.Les principaux avantages sont les économies d'énergie, le contrôle précis de l'atmosphère et l'adaptabilité aux différents besoins de l'industrie et de la recherche.Leurs capacités de chauffage et de refroidissement rapides améliorent encore la productivité tout en préservant l'intégrité des matériaux.

Explication des points clés :

-

Rendement thermique élevé

- Les fours à tube de descente sont conçus pour minimiser le gaspillage d'énergie, en assurant un transfert de chaleur optimal vers l'échantillon.

- Cette efficacité réduit les coûts d'exploitation et l'impact sur l'environnement, ce qui en fait un choix durable pour les applications à haute température.

- L'isolation et la conception de l'élément chauffant contribuent à maintenir des températures constantes avec un apport d'énergie minimal.

-

Polyvalence dans le traitement des matériaux

- Ces fours conviennent à une large gamme de matériaux, y compris les métaux, les céramiques et les composites, grâce à leurs profils de température réglables.

- Ils sont particulièrement utiles pour les procédés tels que (réacteur de dépôt chimique en phase vapeur) où les environnements contrôlés sont essentiels.

- Les diamètres de tube personnalisables (par exemple, 50-120 mm) et les zones chaudes (jusqu'à 900 mm) permettent de s'adapter aux exigences spécifiques de l'expérimentation ou de la production.

-

Contrôle précis de la température et de l'atmosphère

- Des systèmes de contrôle avancés permettent une régulation exacte de la température (±1°C), cruciale pour les matériaux ou les réactions sensibles.

- Les options de vide ou d'atmosphère inerte (azote, argon, etc.) empêchent l'oxydation et la contamination.

- Des taux de chauffage/refroidissement rapides (par exemple, via des éléments chauffants en SiC ou MoSi2) réduisent les temps de cycle sans compromettre la qualité des matériaux.

-

Conception compacte et conviviale

- Les configurations à chargement frontal simplifient l'insertion et la maintenance des échantillons, ce qui permet de gagner de l'espace en laboratoire ou en production.

- Des interfaces intelligentes permettent une surveillance à distance, réduisant ainsi les interventions manuelles et les erreurs.

- Les composants modulaires (tubes de quartz ou d'alumine, par exemple) facilitent la personnalisation pour des applications spécifiques.

-

Productivité accrue

- Des temps de montée en puissance rapides (par exemple, jusqu'à 1800°C) accélèrent les cycles de recherche ou de fabrication.

- La distribution uniforme de la chaleur minimise le stress de l'échantillon, ce qui améliore la constance du rendement.

- La compatibilité avec les processus continus permet une production évolutive, contrairement aux solutions par lots uniquement.

Les fours à tubes de descente illustrent la manière dont une ingénierie ciblée peut relever les défis de précision et d'efficacité dans le traitement thermique.Leur intégration dans les flux de travail - de la recherche en laboratoire à la production industrielle - souligne leur rôle de catalyseurs silencieux de l'innovation dans des domaines tels que la fabrication de semi-conducteurs ou la synthèse de matériaux avancés.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Efficacité thermique élevée | Minimise le gaspillage d'énergie, réduit les coûts et maintient des températures constantes. |

| Polyvalence | S'adapte aux métaux, aux céramiques et aux composites grâce à des profils de température réglables. |

| Contrôle de précision | Régulation exacte de la température (±1°C) et options pour les atmosphères sous vide/gaz inerte. |

| Conception compacte | La configuration à chargement frontal permet d'économiser de l'espace et de simplifier la maintenance. |

| Productivité accrue | Des temps de montée en puissance rapides et une distribution uniforme de la chaleur améliorent la régularité du rendement. |

Améliorez votre laboratoire avec un four à tube de descente haute performance ! Chez KINTEK, nous sommes spécialisés dans les solutions avancées à haute température adaptées à vos besoins uniques.Nos fours à tubes tombants, ainsi que notre gamme complète de fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère, et nos systèmes CVD/PECVD, sont conçus pour la précision et l'efficacité.En nous appuyant sur nos capacités internes de R&D et de fabrication, nous offrons une personnalisation poussée pour répondre à vos exigences exactes. Contactez nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de traitement thermique !

Produits que vous recherchez peut-être :

Découvrez les fenêtres d'observation sous vide poussé pour une surveillance précise

Découvrez les vannes d'arrêt à bille sous vide durables pour le contrôle des systèmes

Améliorer les traversées d'électrodes sous ultra-vide pour les applications de précision

Améliorer l'efficacité du chauffage avec des éléments en carbure de silicium

Optimiser les performances avec les éléments chauffants en disiliciure de molybdène

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents