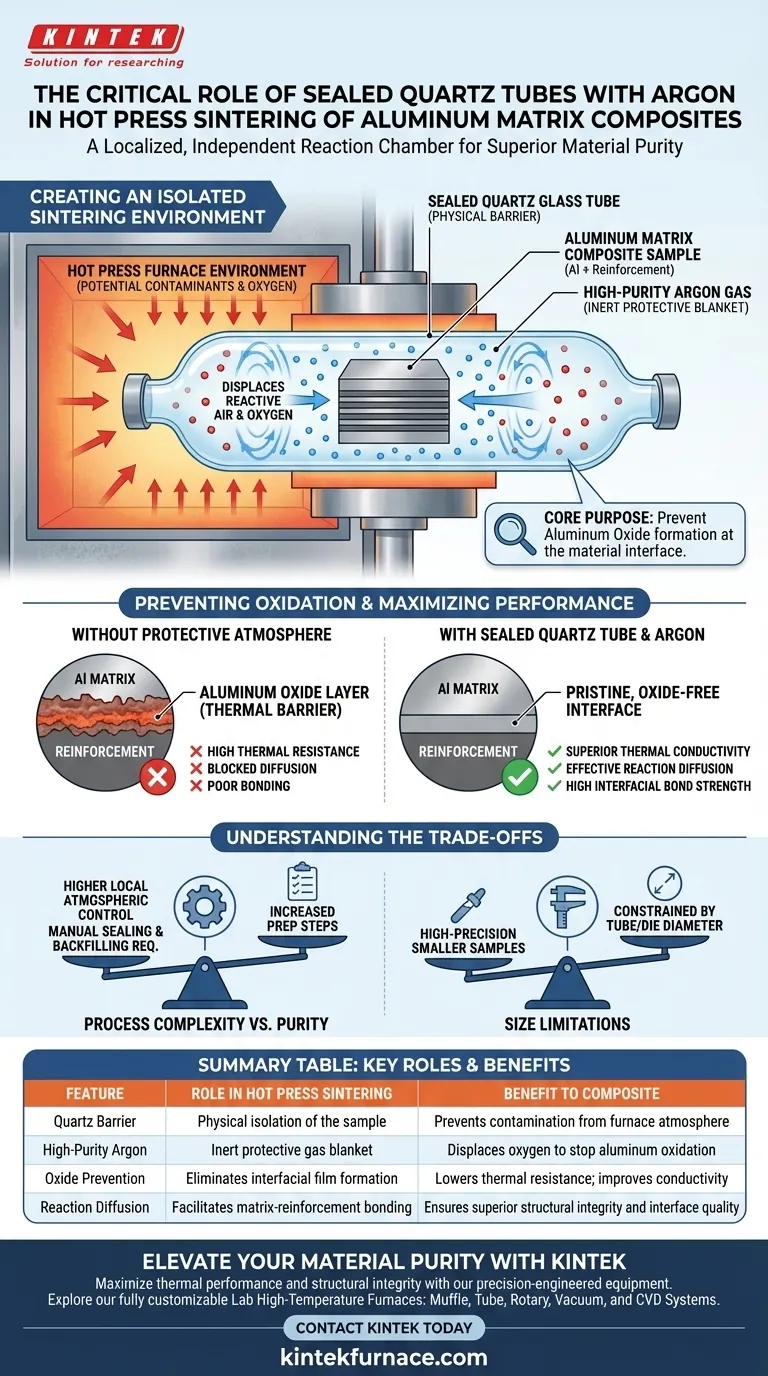

Le tube de verre de quartz scellé fonctionne comme une chambre de réaction localisée et indépendante. En encapsulant les matériaux à l'intérieur de ce tube et en le remplissant d'argon de haute pureté, vous créez une atmosphère protectrice stable et inerte, physiquement isolée de l'environnement général du four. Cette configuration est le principal mécanisme de défense contre l'oxydation des poudres d'alliages d'aluminium à haute activité pendant le processus de frittage à haute température.

L'objectif principal de cette configuration est d'empêcher la formation de couches d'oxyde d'aluminium à l'interface des matériaux. En éliminant l'exposition à l'oxygène, vous supprimez la résistance thermique élevée associée à l'oxydation, garantissant une conductivité thermique et une qualité d'interface supérieures dans le composite final.

Créer un environnement de frittage isolé

Le rôle de la barrière de quartz

Le tube de verre de quartz sert de récipient de confinement physique. Il agit comme une chambre indépendante séparant efficacement l'échantillon composite de l'atmosphère ambiante du four de pressage à chaud.

Cette isolation est essentielle car les environnements de four standard peuvent ne pas être suffisamment purs. Le tube garantit que l'environnement immédiat entourant l'échantillon est contrôlé et cohérent.

La fonction de l'argon de haute pureté

L'argon est introduit dans le tube scellé pour déplacer l'air réactif. Étant un gaz inerte, l'argon ne réagit pas avec la matrice ou les matériaux de renforcement, même à des températures élevées.

Ce gaz agit comme une "couverture", occupant l'espace autour des particules de poudre. Il empêche l'oxygène d'accéder physiquement pour se lier au métal.

Prévenir l'oxydation et la résistance thermique

Contrôler la réactivité de l'aluminium

La poudre d'alliage d'aluminium est classée comme "à haute activité". Elle a une forte affinité chimique pour l'oxygène et s'oxydera facilement si elle est exposée à l'air pendant le chauffage.

Sans l'atmosphère protectrice d'argon, la surface de l'aluminium se dégraderait rapidement. Le tube scellé empêche l'initiation de cette réaction chimique.

Éliminer les barrières thermiques interfaciales

La principale menace pour les composites à matrice d'aluminium est la formation d'un film d'oxyde (oxyde d'aluminium). Comme indiqué dans l'analyse des systèmes sous vide, ces films d'oxyde sont préjudiciables car ils créent une résistance thermique élevée.

Si une couche d'oxyde se forme entre la matrice d'aluminium et le renforcement (comme le diamant ou le titane), elle agit comme un isolant. Cela entrave le transfert de chaleur et réduit considérablement la conductivité thermique du composite.

Assurer une diffusion réactionnelle efficace

Pour que le composite ait une intégrité structurelle, il doit y avoir une diffusion efficace entre la matrice et le renforcement. Une couche d'oxyde bloque cette diffusion.

En maintenant un environnement vierge et sans oxyde, la configuration du tube de quartz facilite une interface de haute qualité. Cela permet à l'aluminium de se lier correctement au matériau de renforcement.

Comprendre les compromis

Complexité du processus vs. Pureté

L'utilisation d'un tube de quartz scellé ajoute une étape manuelle au processus de préparation par rapport au frittage ouvert. Elle nécessite une étanchéité et un remplissage de gaz soignés.

Cependant, cette complexité permet un plus grand contrôle de l'atmosphère locale. Elle est souvent plus efficace pour protéger les échantillons sensibles que de se fier uniquement au niveau de vide d'une grande chambre de four.

Limitations de taille

L'utilisation d'un tube de quartz impose des contraintes physiques sur la taille de l'échantillon. Les dimensions du composite sont limitées par le diamètre du tube de quartz disponible et la matrice de pressage à chaud.

Cette méthode convient mieux aux échantillons de petite taille et de haute précision pour lesquels la pureté du matériau est la principale préoccupation.

Faire le bon choix pour votre projet

Pour déterminer si cette configuration est nécessaire pour votre application spécifique, tenez compte de vos objectifs de performance :

- Si votre objectif principal est de maximiser la conductivité thermique : Vous devez utiliser le tube scellé et l'argon pour empêcher la formation de couches d'oxyde thermiquement résistantes à l'interface.

- Si votre objectif principal est la résistance de la liaison interfaciale : L'atmosphère inerte est essentielle pour empêcher l'oxydation de bloquer la diffusion réactionnelle entre la matrice et le renforcement.

En fin de compte, le tube de quartz scellé n'est pas seulement un conteneur ; c'est un outil de contrôle de processus essentiel qui garantit la pureté et les performances de l'interface d'aluminium.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage par pressage à chaud | Avantage pour le composite |

|---|---|---|

| Barrière de quartz | Isolation physique de l'échantillon | Prévient la contamination par l'atmosphère du four |

| Argon de haute pureté | Couverture de gaz protectrice inerte | Déplace l'oxygène pour arrêter l'oxydation de l'aluminium |

| Prévention de l'oxydation | Élimine la formation de films interfacials | Réduit la résistance thermique ; améliore la conductivité |

| Diffusion réactionnelle | Facilite la liaison matrice-renforcement | Assure une intégrité structurelle et une qualité d'interface supérieures |

Améliorez la pureté de vos matériaux avec KINTEK

Maximisez les performances thermiques et l'intégrité structurelle de vos composites à matrice d'aluminium avec des équipements conçus avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de fours de laboratoire à haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Ne laissez pas l'oxydation compromettre vos recherches. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser l'efficacité et la qualité des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Comment fonctionne une presse à chaud ? Maîtrisez la chaleur, la pression et le temps pour des résultats parfaits

- Pouvez-vous utiliser une presse à chaud pour la plastification ? Un guide pratique pour le bricolage et l'artisanat

- Quel est l'usage d'une presse à chaud ? Obtenir une liaison parfaite et des matériaux haute performance

- Quel est le but du dégazage à haute température dans un four sous vide avant le pressage à chaud des poudres d'alliage Al-Cu ? Assurer une densité et une résistance maximales

- Pourquoi la pression du pressage à chaud sous vide doit-elle être ajustée en fonction de l'espacement des fibres de SiC ? Optimisation des composites à matrice de titane

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique

- Quel est le rôle principal d'un four de frittage sous vide (VHP) ? Atteindre une transmission infrarouge maximale dans les céramiques de ZnS