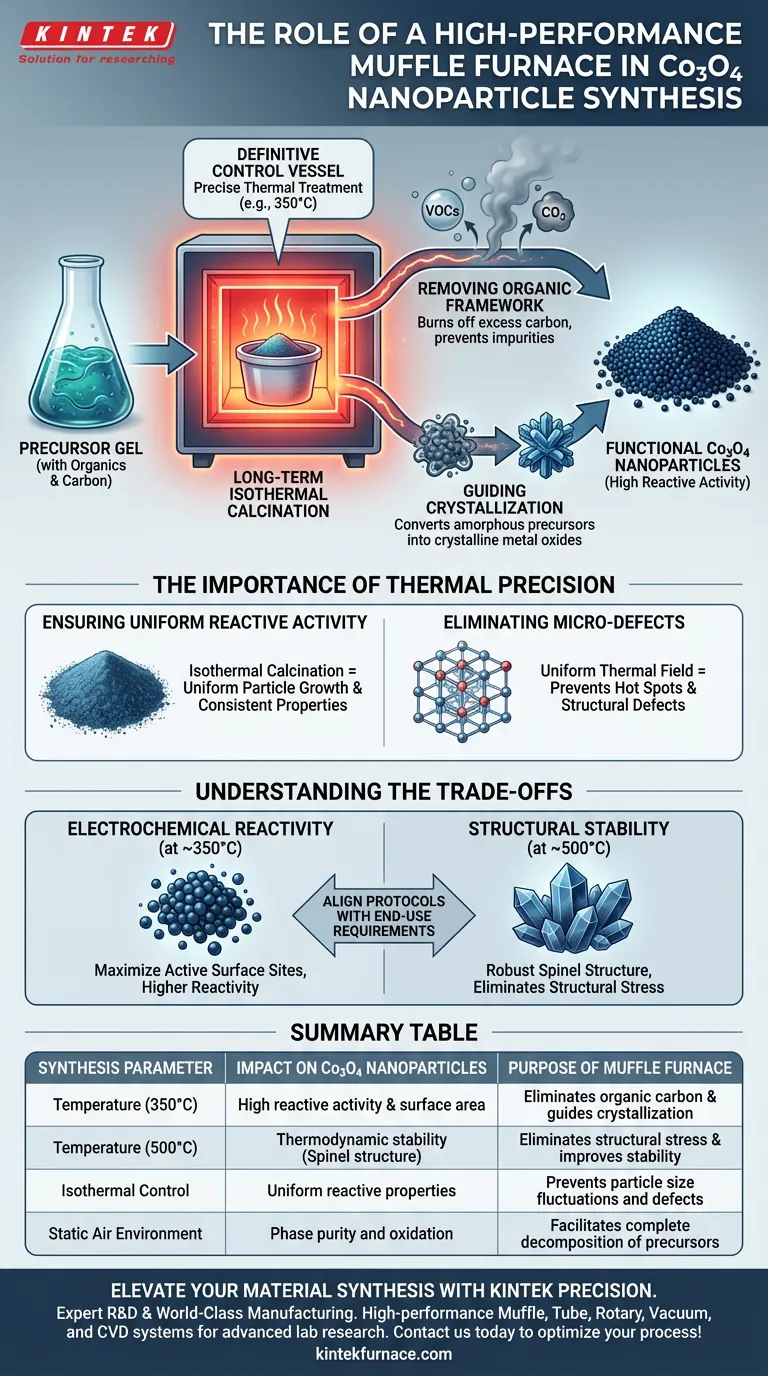

Une étuve à moufle haute performance agit comme le récipient de contrôle définitif pour la conversion de gels précurseurs en nanoparticules fonctionnelles d'oxyde de cobalt (Co3O4). Son rôle principal est d'exécuter une calcination isotherme de longue durée, généralement à des températures spécifiques telles que 350°C. Ce traitement thermique précis est essentiel pour éliminer l'excès de carbone du matériau précurseur et guider le processus de cristallisation afin de garantir que les nanoparticules finales possèdent la haute activité réactive requise pour les applications électrochimiques.

La transformation fondamentale L'étuve à moufle fait plus que simplement sécher le matériau ; elle dicte l'identité chimique finale de la nanoparticule. En maintenant un champ thermique uniforme, le four assure la décomposition complète des composants organiques et l'arrangement des atomes de cobalt en une structure cristalline hautement active.

Le mécanisme de transformation de phase

Élimination du cadre organique

Le précurseur initial est souvent un gel contenant des composants organiques ou du carbone. L'étuve à moufle fournit un environnement oxydant stable (air statique) nécessaire pour brûler ces éléments.

À des températures autour de 350°C, le four facilite l'élimination complète de l'excès de carbone. Cela empêche les impuretés d'obstruer la surface de la nanoparticule finale, ce qui est vital pour les performances électrochimiques.

Guidage de la cristallisation

Une fois le cadre organique éliminé, les espèces de cobalt restantes doivent former une structure cristalline spécifique. Le four agit comme un guide pour cet arrangement atomique.

Grâce à un chauffage contrôlé, le four convertit les matériaux précurseurs amorphes en oxydes métalliques cristallins. Cette étape détermine la pureté de phase du matériau, garantissant la formation de l'oxyde de cobalt (Co3O4) désiré plutôt que d'autres phases de transition.

L'importance de la précision thermique

Assurer une activité réactive uniforme

Pour les applications électrochimiques, l'activité de surface de la nanoparticule est primordiale. La référence principale souligne que la calcination isotherme (maintien d'une température constante) est la clé pour y parvenir.

Les fluctuations de température peuvent entraîner une croissance irrégulière des particules. Un four haute performance empêche cela, garantissant que la poudre résultante a des propriétés réactives cohérentes dans tout le lot.

Élimination des micro-défauts

L'isolation avancée et la programmation des fours modernes créent un champ thermique uniforme. Cela empêche les "points chauds" ou "points froids" à l'intérieur de la chambre.

L'uniformité est essentielle pour prévenir les micro-défauts pendant la phase de frittage ou de calcination. De tels défauts pourraient autrement compromettre l'intégrité structurelle ou la conductivité de l'oxyde final.

Comprendre les compromis

Réactivité vs. Stabilité

Alors que la référence principale met l'accent sur le traitement à 350°C pour une haute activité réactive, des données supplémentaires suggèrent que des températures plus élevées (par exemple, 500°C) sont utilisées pour la stabilité thermodynamique.

Il y a un compromis ici : des températures plus basses (300°C–350°C) produisent généralement une surface spécifique et une réactivité plus élevées, ce qui est idéal pour la catalyse ou les batteries.

Inversement, des températures plus élevées (500°C) créent une structure spinelle thermodynamiquement plus stable et éliminent les contraintes structurelles, mais peuvent réduire la surface active en raison du frittage.

Temps de processus vs. Pureté

L'obtention d'une pureté élevée nécessite une exposition prolongée à la chaleur pour garantir l'élimination de tous les composés volatils.

Bâcler ce processus avec un chauffage rapide peut piéger le carbone à l'intérieur de la particule. Vous devez vous fier à la capacité du four à maintenir des températures stables sur de longues périodes pour garantir une conversion complète.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de nanoparticules de Co3O4, alignez vos protocoles de four sur vos exigences spécifiques d'utilisation finale :

- Si votre objectif principal est la réactivité électrochimique : Calcinez à environ 350°C pour maximiser les sites de surface actifs tout en assurant une élimination suffisante du carbone.

- Si votre objectif principal est la stabilité structurelle : Augmentez la température à 500°C pour établir une structure spinelle robuste et éliminer les contraintes structurelles internes, préparant ainsi le matériau à un traitement physique rigoureux.

- Si votre objectif principal est la haute pureté : Utilisez un four avec un contrôle isotherme strict pour assurer la décomposition complète des citrates et des impuretés volatiles avant la phase de cristallisation finale.

L'étuve à moufle n'est pas seulement un appareil de chauffage, mais un instrument de précision qui définit l'équilibre entre la pureté des particules et la performance réactive.

Tableau récapitulatif :

| Paramètre de synthèse | Impact sur les nanoparticules de Co3O4 | Objectif de l'étuve à moufle |

|---|---|---|

| Température (350°C) | Haute activité réactive et surface spécifique | Élimine le carbone organique et guide la cristallisation |

| Température (500°C) | Stabilité thermodynamique (structure spinelle) | Élimine les contraintes structurelles et améliore la stabilité |

| Contrôle isotherme | Propriétés réactives uniformes | Prévient les fluctuations de taille des particules et les défauts |

| Environnement d'air statique | Pureté de phase et oxydation | Facilite la décomposition complète des précurseurs |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir l'équilibre parfait entre réactivité et stabilité structurelle dans les nanoparticules de Co3O4 nécessite un contrôle thermique sans compromis. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes haute performance de fours à moufle, à tube, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la recherche avancée en laboratoire.

Que vous ayez besoin d'une calcination isotherme précise ou d'une solution à haute température entièrement personnalisable pour la synthèse de nanomatériaux uniques, notre équipe d'ingénieurs est prête à vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour trouver le four idéal pour votre laboratoire !

Guide Visuel

Références

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les principaux objectifs du processus lors de l'utilisation d'un four à moufle de laboratoire à haute température pour le traitement des précurseurs ?

- Comment le traitement thermique dans un four à moufle améliore-t-il les performances du MnO2@g-C3N4 ? Améliorez l'efficacité catalytique dès aujourd'hui

- Comment un four à résistance de type boîte ou un four à moufle est-il utilisé lors du traitement du gel BCZT ? Guide expert de la synthèse de poudres

- Quelles précautions prendre lors de la première utilisation d'un four à moufle ou après un long arrêt ? Assurez un fonctionnement sûr et durable

- Quelle est la température maximale du four à moufle décrit ? Limites clés pour le succès en laboratoire

- Pourquoi utiliser un four à moufle haute température pour les alliages Al–Ce–La–Ni–Fe ? Assurer la stabilité thermique avec un refroidissement par air de précision

- Quels sont les dispositifs de sécurité que l'on trouve généralement dans les fours à caisson ?Protections essentielles pour les laboratoires à haute température

- Quelle est la fonction principale d'un four à moufle haute température dans la synthèse de l'oxyde de graphène ? Maximiser le rendement en carbone