Dans le traitement thermique industriel, les fours à moufle sont essentiels pour les processus qui exigent une grande précision et un environnement sans contamination. Ils sont largement utilisés pour le recuit, la trempe, le frittage, le brasage, le revenu (trempe douce) et la relaxation des contraintes de composants métalliques de petite et moyenne taille dans divers secteurs de haute technologie.

La valeur fondamentale d'un four à moufle réside dans sa conception. La chambre interne, ou « moufle », isole la pièce du contact direct avec les éléments chauffants, assurant une chaleur exceptionnellement uniforme et empêchant la contamination par les sous-produits de combustion, ce qui est crucial pour les matériaux sensibles et les traitements sous atmosphère contrôlée.

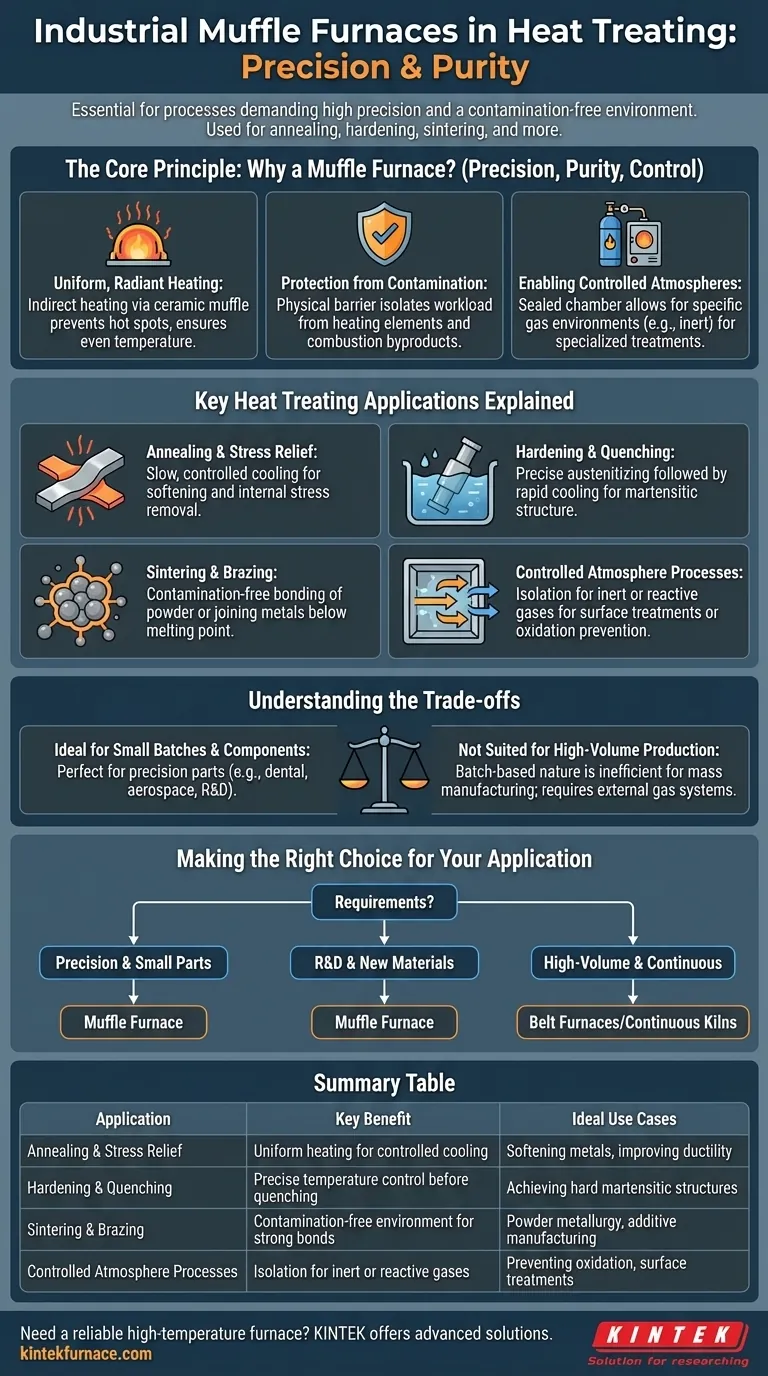

Le principe de base : Pourquoi un four à moufle ?

Comprendre pourquoi un four à moufle est choisi par rapport à d'autres méthodes de chauffage repose sur trois avantages clés : la précision, la pureté et le contrôle.

Chauffage radiatif uniforme

La moufle, généralement fabriquée en céramique à haute température, chauffe et rayonne l'énergie thermique uniformément sur la pièce. Cette méthode de chauffage indirect élimine les points chauds qui peuvent survenir avec une exposition directe à la flamme ou aux éléments. Le résultat est un profil de température très uniforme, crucial pour des transformations métallurgiques prévisibles.

Protection contre la contamination

La barrière physique de la moufle sépare la charge des éléments chauffants et de tout contaminant potentiel. Dans les fours à combustible, cela empêche les gaz de combustion de réagir avec la surface du métal. Dans les fours électriques, cela empêche l'écaillage des éléments ou l'oxydation de se déposer sur les pièces.

Permettre des atmosphères contrôlées

Étant donné que la chambre est scellée, une atmosphère spécifique peut être introduite et maintenue. Cela permet des processus qui nécessitent des gaz inertes (comme l'argon) pour prévenir l'oxydation ou des gaz réactifs pour modifier la chimie de surface d'une pièce, comme dans la cémentation ou la nitruration à petite échelle.

Applications clés du traitement thermique expliquées

Bien que polyvalents, les fours à moufle excellent dans des processus thermiques spécifiques où le contrôle est primordial.

Recuit et relaxation des contraintes

Le recuit est un processus qui adoucit les métaux, augmente leur ductilité et affine leur structure cristalline. Les fours à moufle fournissent les taux de refroidissement lents et contrôlés nécessaires à un recuit réussi, rendant les pièces plus faciles à usiner ou à former. De même, ils sont utilisés pour la relaxation des contraintes afin d'éliminer les contraintes internes causées par des étapes de fabrication antérieures comme le soudage ou le travail à froid.

Trempe et refroidissement

La trempe implique de chauffer un métal à une température critique puis de le refroidir rapidement (trempe) pour bloquer une structure cristalline dure et martensitique. Un four à moufle fournit la température d'austénitisation précise nécessaire avant que la pièce ne soit retirée pour la trempe.

Frittage et brasage

Le frittage est un processus utilisé en métallurgie des poudres et en fabrication additive pour lier des particules ensemble en dessous de leur point de fusion. Le brasage joint deux ou plusieurs pièces métalliques en faisant fondre un métal d'apport dans le joint. Dans les deux cas, l'environnement propre et contrôlé d'un four à moufle empêche l'oxydation et assure des liaisons solides et fiables.

Comprendre les compromis

Bien que puissants, les fours à moufle ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application correcte.

Idéal pour les petits lots et les composants

La conception de la chambre close rend les fours à moufle parfaitement adaptés au traitement de petits composants de grande valeur. Cela comprend les implants dentaires, les dispositifs biomédicaux, les composants électroniques et les pièces pour les capteurs aérospatiaux. Ils sont également la norme pour les essais de matériaux à l'échelle du laboratoire et la R&D.

Non adapté à la production à grand volume

La nature discontinue et la taille limitée d'un four à moufle le rendent inefficace pour la production de masse. Les industries traitant des milliers de pièces par heure, comme les fixations automobiles, dépendent de systèmes continus tels que les fours à bande ou à rouleaux.

Le contrôle de l'atmosphère nécessite des systèmes supplémentaires

Bien qu'un four à moufle permette le contrôle de l'atmosphère, il ne la crée pas intrinsèquement. L'obtention d'une atmosphère spécifique nécessite un système externe pour l'alimentation en gaz, la surveillance et la régulation, ce qui ajoute à la complexité et au coût de l'installation.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos exigences de processus, de la sensibilité des matériaux et de l'échelle de production.

- Si votre objectif principal est le traitement thermique de précision de petites pièces sensibles : Un four à moufle est le choix idéal pour son uniformité et son environnement sans contamination.

- Si votre objectif principal est la R&D ou la qualification de nouveaux matériaux : La polyvalence et le contrôle offerts par un four à moufle en font un outil de laboratoire indispensable.

- Si votre objectif principal est la fabrication continue à grand volume : Vous devriez explorer des solutions telles que les fours à bande ou les fours continus conçus pour la production de masse.

En fin de compte, le choix d'un four à moufle est une décision en faveur de la qualité et du contrôle plutôt que du volume pur.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation idéaux |

|---|---|---|

| Recuit et relaxation des contraintes | Chauffage uniforme pour un refroidissement contrôlé | Adoucissement des métaux, amélioration de la ductilité |

| Trempe et refroidissement | Contrôle précis de la température avant la trempe | Obtention de structures martensitiques dures |

| Frittage et brasage | Environnement sans contamination pour des liaisons solides | Métallurgie des poudres, fabrication additive |

| Processus sous atmosphère contrôlée | Isolation pour gaz inertes ou réactifs | Prévention de l'oxydation, traitements de surface |

Besoin d'un four à haute température fiable pour votre laboratoire ou votre production par petits lots ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un traitement thermique précis et sans contamination. Contactez-nous dès aujourd'hui pour améliorer vos processus avec des solutions de fours sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique