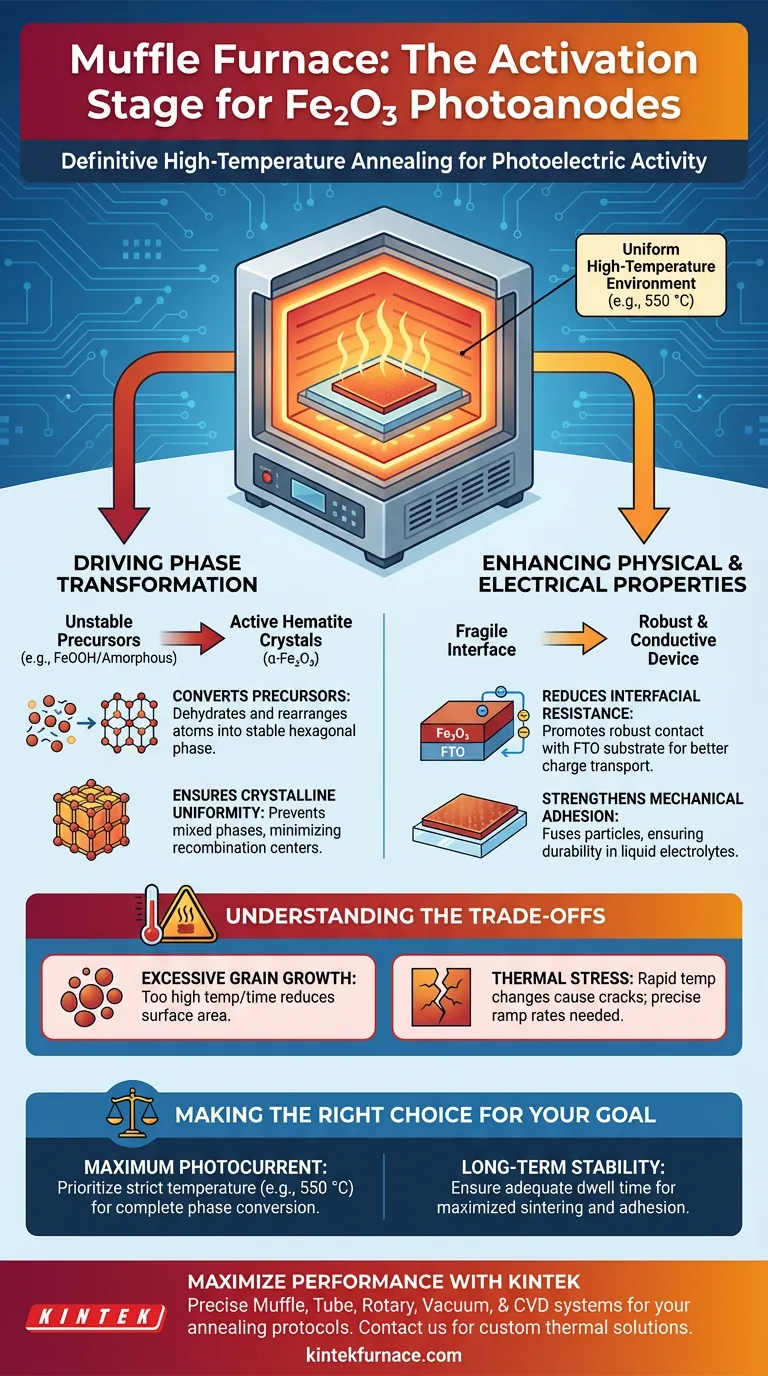

Le four à moufle agit comme l'étape d'activation définitive pour les photoanodes de Fe$_2$O$_3$. Dans le post-traitement des échantillons obtenus par croissance hydrothermale, il remplit deux fonctions essentielles : la conversion des précurseurs instables en cristaux d'hématite photoélectriquement actifs et la fusion physique du matériau sur le substrat. Sans ce recuit précis à haute température, la photoanode manquerait de la structure cristalline et de la connectivité électrique nécessaires pour fonctionner.

Point clé Le four à moufle fournit un environnement uniforme à haute température (typiquement 550 °C) essentiel pour le recuit à l'air. Ce processus entraîne la transformation de phase du fer amorphe spécifiquement en hématite de phase hexagonale ($\alpha$-Fe$_2$O$_3$) tout en minimisant simultanément la résistance interfaciale pour assurer un transport de charge efficace.

Pilotage de la transformation de phase

Le rôle chimique principal du four à moufle est de modifier la structure fondamentale du matériau.

Conversion des précurseurs en matériau actif

La croissance hydrothermale laisse souvent le matériau dans un état amorphe ou intermédiaire (tel que FeOOH). Le four à moufle fournit l'énergie thermique nécessaire pour déshydrater ces précurseurs et réorganiser les atomes en hématite de phase hexagonale ($\alpha$-Fe$_2$O$_3$) stable. Cette phase cristalline spécifique est requise pour que le matériau présente une photoactivité.

Assurance de l'uniformité cristalline

La cohérence est essentielle pour les performances des semi-conducteurs. Le four crée un champ thermique uniforme, garantissant que le processus de cristallisation se déroule uniformément sur l'ensemble de l'échantillon. Cela empêche la formation de phases mixtes qui pourraient agir comme centres de recombinaison et réduire l'efficacité.

Amélioration des propriétés physiques et électriques

Au-delà des changements chimiques, le traitement thermique améliore considérablement l'interface physique du dispositif.

Réduction de la résistance interfaciale

Le four favorise la formation d'un contact électrique robuste entre la couche de Fe$_2$O$_3$ photoactive et le substrat d'oxyde d'étain dopé au fluor (FTO). Ce frittage à haute température réduit la barrière au flux d'électrons, facilitant une meilleure extraction des charges.

Renforcement de l'adhérence mécanique

Les films non recuits sont souvent fragiles et sujets à la délamination. Le traitement thermique fusionne les nanoparticules en un réseau cohérent et les lie fermement au verre conducteur. Cela garantit la durabilité mécanique requise pour que le dispositif fonctionne dans des électrolytes liquides.

Comprendre les compromis

Bien que nécessaire, l'utilisation d'un four à moufle implique des variables précises qui peuvent affecter négativement l'échantillon si elles sont mal gérées.

Le risque de croissance excessive des grains

Le contrôle de la température ne consiste pas seulement à atteindre une cible ; il s'agit de limites. Si la température est trop élevée ou maintenue trop longtemps, les nanoparticules peuvent fusionner excessivement, entraînant une réduction de la surface et une diminution de l'activité catalytique.

Contraintes thermiques et dommages structurels

Les fluctuations rapides de température peuvent provoquer des fissures dans le film ou le substrat. Des vitesses de montée en température précises (par exemple, 10 °C/min) sont souvent utilisées pour éviter les chocs thermiques, garantissant que la morphologie des nanostructures reste intacte pendant la transition.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de votre traitement au four à moufle doivent être ajustés en fonction de votre principale métrique de performance.

- Si votre objectif principal est le courant photoélectrique maximal : Privilégiez un protocole de température strict (souvent autour de 550 °C) pour assurer une conversion complète en phase $\alpha$-Fe$_2$O$_3$ sans induire une croissance excessive des grains.

- Si votre objectif principal est la stabilité à long terme : Assurez un temps de séjour adéquat pour maximiser l'effet de frittage, renforçant l'adhérence entre la couche d'hématite et le substrat FTO.

Maîtriser le profil de recuit est aussi critique que la synthèse elle-même ; cela transforme un revêtement chimique brut en un dispositif semi-conducteur fonctionnel.

Tableau récapitulatif :

| Fonction du processus | Impact sur les photoanodes de Fe2O3 | Bénéfice clé de performance |

|---|---|---|

| Transformation de phase | Convertit le FeOOH/fer amorphe en $\alpha$-Fe$_2$O$_3$ | Permet la photoactivité et la cristallinité |

| Frittage thermique | Réduit la résistance interfaciale avec le substrat FTO | Améliore le transport et l'extraction des charges |

| Chauffage uniforme | Assure une croissance cristalline cohérente sur l'échantillon | Minimise les centres de recombinaison |

| Fusion mécanique | Lie fermement les nanoparticules au verre conducteur | Améliore la durabilité dans les électrolytes liquides |

Maximisez les performances de votre matériau avec KINTEK

Un contrôle précis de la température fait la différence entre un revêtement amorphe et un semi-conducteur haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous personnalisables pour vos protocoles de recuit spécifiques.

Que vous optimisiez la transformation de phase de l'hématite ou que vous mettiez à l'échelle des recherches en laboratoire, nos fours haute température avancés offrent l'uniformité et la précision de rampe dont vos matériaux ont besoin. Contactez nos spécialistes dès aujourd'hui pour trouver votre solution thermique personnalisée.

Guide Visuel

Références

- S-Doped FeOOH Layers as Efficient Hole Transport Channels for the Enhanced Photoelectrochemical Performance of Fe2O3. DOI: 10.3390/nano15100767

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation des fours à moufle ? Obtenir un chauffage propre, uniforme et à haute température

- Quel rôle joue un four de laboratoire dans la stabilisation des nanofibres de lignine ? Débloquez le réticulation thermique de précision

- Quel rôle joue un four à moufle haute température dans le frittage du Cr2O3 ? Atteindre 97 % de la densité théorique

- Quelles fonctionnalités logicielles faut-il prendre en compte lors du choix d'un four à moufle ? Optimisez vos processus thermiques avec précision

- Quel équipement de protection individuelle (EPI) doit être porté lors de l'utilisation d'un four à moufle ? Assurez une sécurité de laboratoire complète

- Quelles sont les précautions à prendre lors de la manipulation d'objets à l'intérieur du four à moufle ?Conseils de sécurité essentiels pour les laboratoires à haute température

- Qu'est-ce qu'un four à moufle et comment est-il conçu ? Découvrez son chauffage propre et à haute température pour des résultats purs

- Quelles précautions prendre lors de la fusion d'échantillons avec des substances alcalines ? Protégez votre four de la corrosion