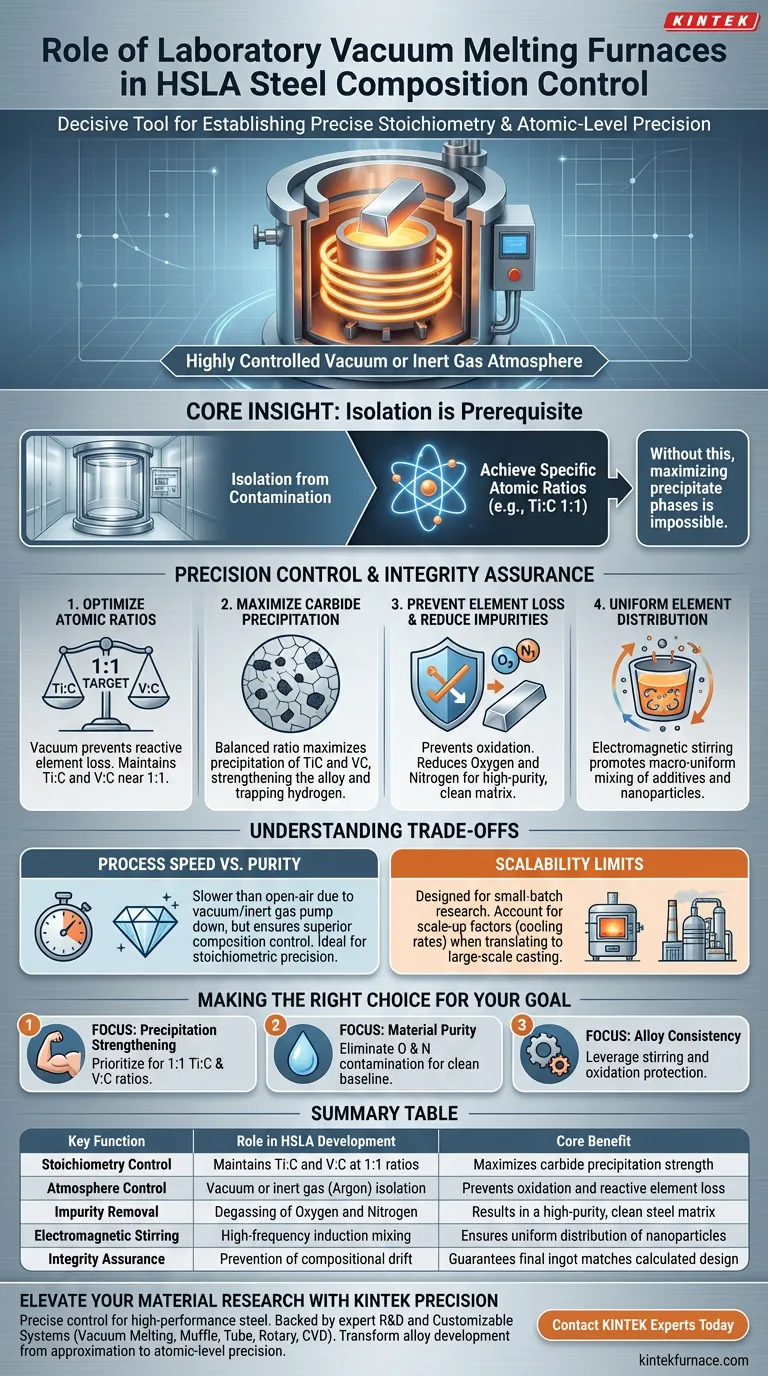

Un four de fusion sous vide de laboratoire est l'outil décisif pour établir une stœchiométrie précise dans les aciers à haute résistance et faible alliage (HSLA). En fonctionnant dans une atmosphère sous vide très contrôlée ou sous atmosphère de gaz inerte, cet équipement permet aux chercheurs de réguler strictement les rapports atomiques des phases de renforcement, en maintenant spécifiquement le carbure de titane (TiC) et le carbure de vanadium (VC) dans un rapport proche de 1:1. Ce contrôle exact est nécessaire pour maximiser la précipitation des carbures, qui sert de mécanisme principal pour renforcer l'alliage et piéger l'hydrogène.

Idée clé : La capacité du four à isoler le bain de fusion de la contamination atmosphérique ne concerne pas seulement la pureté ; c'est la condition préalable pour atteindre des rapports atomiques spécifiques (comme Ti:C 1:1). Sans cet environnement, il devient impossible de maximiser les phases précipitées pour la recherche sur les matériaux avancés.

Contrôle de précision des phases de renforcement

Optimisation des rapports atomiques

La fonction principale de ce four dans les applications HSLA est la régulation de la composition de l'alliage selon des normes atomiques spécifiques.

Pour obtenir des propriétés matérielles optimales, les rapports atomiques du titane au carbone (Ti:C) et du vanadium au carbone (V:C) doivent être maintenus proches de 1:1. L'environnement sous vide empêche la perte de ces éléments réactifs, vous permettant d'atteindre ces cibles avec une grande précision.

Maximisation de la précipitation des carbures

L'obtention du rapport atomique correct est directement liée à l'efficacité du mécanisme de renforcement de l'acier.

Lorsque le rapport est correctement équilibré, la précipitation des carbures (TiC et VC) est maximisée. Cette maximisation est fondamentale pour les chercheurs étudiant la relation entre le renforcement par précipitation et la capacité de l'acier à piéger l'hydrogène, un facteur critique pour prévenir la fragilisation.

Assurer l'intégrité compositionnelle

Prévention de la perte d'éléments

Au-delà du contrôle des rapports, le four joue un rôle défensif contre la dérive compositionnelle.

Lors de la fusion à l'air libre, les éléments d'alliage peuvent facilement s'oxyder et brûler. L'atmosphère sous vide ou sous gaz inerte (comme l'argon) prévient efficacement l'oxydation, garantissant que la composition chimique du lingot final correspond à la conception prévue ou au matériau de base d'origine.

Réduction des impuretés

Les aciers haute performance nécessitent une matrice vierge pour fonctionner correctement.

La fusion dans un environnement sous vide réduit activement l'inclusion d'éléments impurs, notamment l'oxygène et l'azote. Il en résulte un lingot de haute pureté qui fournit une base fiable pour l'étude des transformations microstructurales, telles que celles trouvées dans l'acier bainitique.

Distribution uniforme des éléments

Obtenir les bons ingrédients est inutile s'ils ne sont pas mélangés de manière homogène.

Ces fours utilisent un chauffage par induction à haute fréquence, qui génère des forces d'agitation électromagnétique dans le métal liquide. Cela favorise une distribution macroscopiquement uniforme des additifs et des nanoparticules dans tout le bain de fusion, garantissant des propriétés constantes sur l'ensemble du lingot.

Comprendre les compromis

Vitesse du processus vs. Pureté

Bien que la fusion sous vide assure un contrôle supérieur de la composition, elle est intrinsèquement plus lente que le traitement à l'air libre.

La nécessité de faire le vide et de le remplir à nouveau de gaz inerte ajoute du temps de cycle. Cette méthode est réservée aux applications où la précision stœchiométrique l'emporte sur le besoin de production à haut débit.

Limites d'évolutivité

Les fours de fusion sous vide de laboratoire sont conçus pour des lingots expérimentaux et la recherche en petits lots.

Bien qu'ils soient excellents pour développer la « recette » de l'acier HSLA, les vitesses de refroidissement spécifiques et la dynamique de solidification dans un petit creuset peuvent différer de la coulée industrielle à grande échelle. Vous devez tenir compte de ces facteurs de mise à l'échelle lors de la traduction des résultats de laboratoire en production de masse.

Faire le bon choix pour votre objectif

L'utilité d'un four de fusion sous vide de laboratoire dépend des paramètres spécifiques de vos besoins de recherche ou de production.

- Si votre objectif principal est le renforcement par précipitation : Privilégiez ce four pour verrouiller les rapports Ti:C et V:C de 1:1 requis pour maximiser la formation de carbures.

- Si votre objectif principal est la pureté du matériau : Utilisez cet équipement pour éliminer la contamination par l'oxygène et l'azote, garantissant une base propre pour l'analyse microstructurale.

- Si votre objectif principal est la cohérence de l'alliage : Tirez parti de l'agitation électromagnétique et de la protection contre l'oxydation pour garantir que votre composition chimique finale reflète votre calcul d'entrée.

En fin de compte, ce four fait passer le développement de l'acier HSLA de l'approximation grossière à la précision au niveau atomique.

Tableau récapitulatif :

| Fonction clé | Rôle dans le développement HSLA | Avantage principal |

|---|---|---|

| Contrôle de la stœchiométrie | Maintient les rapports Ti:C et V:C à 1:1 | Maximise la résistance par précipitation des carbures |

| Contrôle de l'atmosphère | Isolation sous vide ou sous gaz inerte (Argon) | Prévient l'oxydation et la perte d'éléments réactifs |

| Élimination des impuretés | Dégazage de l'oxygène et de l'azote | Résulte en une matrice d'acier propre et de haute pureté |

| Agitation électromagnétique | Mélange par induction à haute fréquence | Assure une distribution uniforme des nanoparticules |

| Assurance de l'intégrité | Prévention de la dérive compositionnelle | Garantit que le lingot final correspond à la conception calculée |

Élevez votre recherche de matériaux avec la précision KINTEK

Un contrôle précis de la stœchiométrie des alliages fait la différence entre un acier moyen et un acier haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de fusion sous vide, à moufle, tubulaires, rotatifs et CVD, tous personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous maximisiez la précipitation des carbures dans l'acier HSLA ou que vous développiez des structures bainitiques avancées, notre équipement fournit la pureté et le contrôle dont votre recherche a besoin.

Prêt à transformer le développement de vos alliages de l'approximation à la précision au niveau atomique ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac

- Comment un système de four à induction sous vide améliore-t-il physiquement la capacité de désoxydation du carbone lors de la sidérurgie ?

- Pourquoi une chambre en acier inoxydable à double paroi refroidie à l'eau est-elle utilisée dans l'équipement de préparation de poudre de magnésium ultrafine par la méthode d'évaporation-condensation ?

- Quelles industries utilisent couramment les fours de coulée sous vide et à quelles applications ? Découvrez les utilisations clés dans l'aérospatiale, le médical et plus encore

- Quels sont les avantages de l'utilisation d'un four de fusion à induction ? Améliorer l'homogénéité et la pureté des alliages à haute entropie

- Quels matériaux peuvent être chauffés par chauffage par induction ? Débloquez un chauffage efficace pour les métaux et plus encore

- Pourquoi un four à arc sous vide est-il équipé d'une fonction de retournement pour la fusion de TixNbMoTaW ? Atteindre l'homogénéité de l'alliage

- Quels sont les principaux avantages de l'utilisation du chauffage par induction dans la fabrication ? Débloquez la vitesse, la précision et l'efficacité