L'objectif principal de l'utilisation d'une étuve de séchage sous vide pour un tissu de carbone enduit est d'obtenir une élimination rapide des solvants sans dommages thermiques. En fonctionnant à une pression ambiante réduite et à des températures plus basses (généralement autour de 60 °C), l'étuve accélère l'évaporation des solvants comme l'alcool isopropylique et l'humidité, tout en empêchant l'oxydation sévère qui se produit à des températures plus élevées.

Point clé Le processus de séchage sous vide agit comme une étape de stabilisation critique entre le revêtement humide et le traitement à haute température. Il assure l'adhérence physique du catalyseur aux fibres de carbone et garantit que le matériau est chimiquement vierge avant de subir une cyclisation ultérieure.

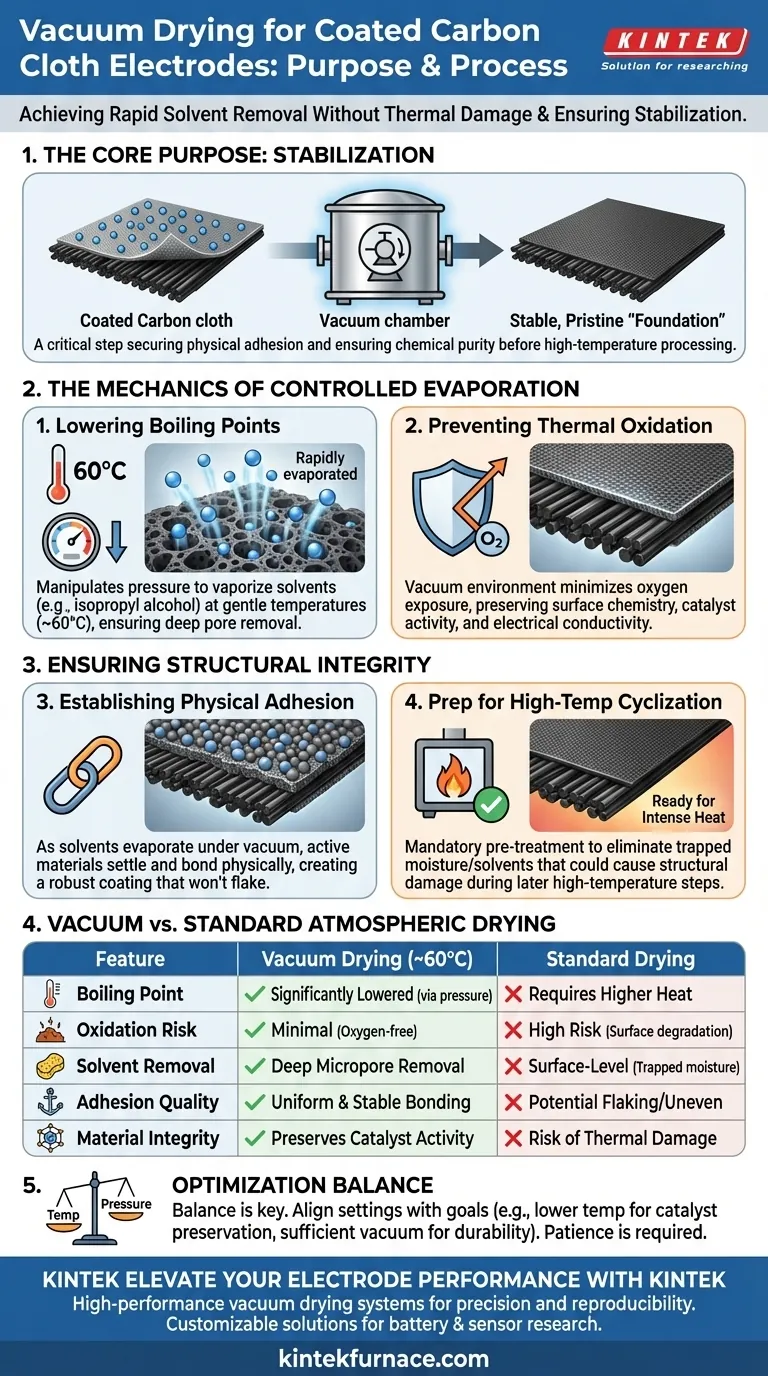

La mécanique de l'évaporation contrôlée

Abaissement du point d'ébullition

L'avantage fondamental de ce processus est la manipulation de la pression pour abaisser les points d'ébullition.

En réduisant la pression interne, les composants volatils comme l'alcool isopropylique et l'eau se vaporisent à des températures nettement plus basses qu'ils ne le feraient à pression atmosphérique normale.

Cela permet un processus de séchage complet à une température douce de 60 °C, assurant une élimination profonde des solvants de la structure poreuse du tissu de carbone.

Prévention de l'oxydation thermique

La chaleur est nécessaire au séchage, mais une chaleur excessive en présence d'air dégrade les matériaux carbonés et les catalyseurs.

Les méthodes de séchage standard risquent souvent une oxydation thermique, qui modifie la chimie de surface des matériaux actifs et réduit la conductivité.

L'environnement sous vide minimise l'exposition à l'oxygène, permettant au revêtement de se fixer et de sécher sans compromettre l'intégrité chimique du substrat ou du catalyseur.

Assurer l'intégrité structurelle

Établir l'adhérence physique

La phase de séchage ne consiste pas seulement à éliminer le liquide ; il s'agit de stabilisation structurelle.

Au fur et à mesure que le solvant s'évapore dans des conditions de vide contrôlées, les matériaux actifs se déposent et se lient physiquement aux fibres du tissu de carbone.

Cela crée un revêtement robuste et uniforme qui ne s'écaillera pas et ne se détachera pas lors des manipulations ultérieures.

Préparation à la cyclisation à haute température

Ce processus sert de prétraitement obligatoire pour la prochaine étape de préparation de l'électrode : la cyclisation à haute température.

Si de l'humidité résiduelle ou des solvants restent piégés dans les pores, ils peuvent provoquer des effets endothermiques imprévisibles ou des dommages structurels lorsque le matériau est ultérieurement soumis à une chaleur intense.

Le séchage sous vide assure que la "fondation" est stable, sèche et pure, permettant des résultats reproductibles lors des tests électrochimiques finaux.

Comprendre les compromis

L'équilibre entre température et pression

Bien que les étuves sous vide permettent des températures plus basses, la patience reste nécessaire.

Tenter de précipiter le processus en augmentant la température (même sous vide) risque d'endommager les liants organiques sensibles ou les groupes fonctionnels de surface.

Inversement, régler la pression trop bas sans contrôle adéquat de la température peut ne pas éliminer les solvants profondément adsorbés dans les micropores, entraînant des réactions secondaires ultérieures.

Dépendances de l'équipement

Le succès dépend fortement de la stabilité de la pompe à vide et de l'intégrité du joint.

Les fluctuations de pression peuvent entraîner des vitesses de séchage inégales sur la feuille d'électrode.

Cela peut entraîner des gradients dans l'épaisseur du revêtement ou la qualité de l'adhérence, ce qui aura un impact négatif sur les performances de la batterie ou du capteur.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation d'électrode, alignez vos réglages d'étuve avec vos contraintes matérielles spécifiques.

- Si votre objectif principal est de préserver l'activité du catalyseur : Privilégiez les températures plus basses (environ 60 °C) et prolongez le temps de séchage pour éviter toute dégradation thermique des groupes de surface.

- Si votre objectif principal est la durabilité structurelle : Assurez-vous que le niveau de vide est suffisant pour éliminer tous les solvants des pores profonds, car cela garantit une meilleure adhérence physique pour l'étape de cyclisation ultérieure.

En fin de compte, l'étuve de séchage sous vide n'est pas seulement un outil de séchage, mais une chambre de stabilisation qui définit la qualité structurelle de votre électrode finale.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (à ~60°C) | Séchage à l'air libre standard |

|---|---|---|

| Point d'ébullition | Significativement abaissé par réduction de pression | Nécessite une chaleur plus élevée pour la même vitesse d'évaporation |

| Risque d'oxydation | Minimal en raison de l'environnement sans oxygène | Risque élevé de dégradation de la chimie de surface |

| Élimination des solvants | Élimination profonde des structures microporeuses | Élimination en surface ; risque d'humidité piégée |

| Qualité d'adhérence | Liaison physique uniforme et stabilisation | Potentiel d'écaillage ou de revêtement inégal |

| Intégrité du matériau | Préserve l'activité du catalyseur et la conductivité | Risque de dommages thermiques aux liants sensibles |

Améliorez les performances de vos électrodes avec KINTEK

La précision est essentielle dans le traitement des tissus de carbone. KINTEK fournit des systèmes de séchage sous vide haute performance conçus pour assurer une adhérence physique stable et une pureté chimique pour vos substrats sensibles. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de fours à moufle, à tube, rotatifs et sous vide, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche sur les batteries et les capteurs.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de laboratoire à haute température peuvent améliorer la cohérence de vos matériaux et la reproductibilité de vos expériences.

Guide Visuel

Références

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le mécanisme catalytique de la conversion du gaz méthane dans la synthèse des nanotubes de carbone dopés Ni-Co ? Maîtriser la transformation du carbone

- Quels avantages uniques l'équipement de chauffage par micro-ondes offre-t-il pour la réduction de la poussière de fer ? Augmenter les taux de récupération

- Quel est le rôle principal d'une étuve de séchage sous vide dans la préparation de nanostructures de WO3 ? Obtenir une morphologie parfaite

- Quel rôle chimique joue l'acide phosphorique (H3PO4) lors de l'activation de la biomasse ? Maîtriser la transformation des matériaux carbonés

- Quel est le but de l'ajout d'oxydes métalliques tels que l'oxyde de cuivre (CuO) dans le RAB ? Amélioration du brasage à l'air et du collage de céramique

- Pourquoi est-il nécessaire de connecter un pyrolyseur en ligne à un GC-MS ? Obtenir une analyse RDF de haute fidélité

- Comment le traitement thermique contrôlé affecte-t-il le delta-MnO2 ? Optimisation de la porosité et de la surface spécifique pour de meilleures performances de batterie

- Quel est le but d'un four de digestion par micro-ondes ? Obtenez des résultats ICP-MS précis grâce à la destruction de la matrice