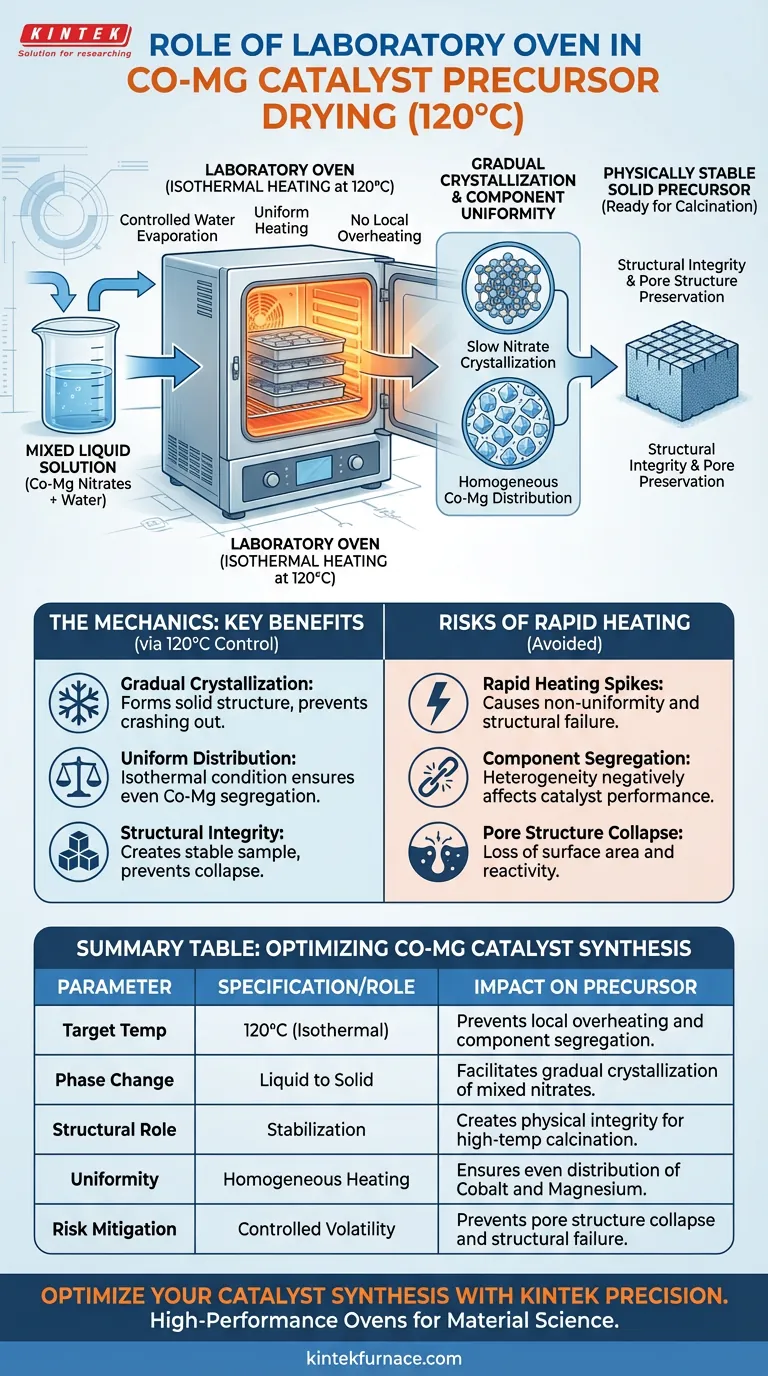

Dans la synthèse des précurseurs de catalyseurs Cobalt-Magnésium (Co-Mg), un four de laboratoire sert d'instrument essentiel pour un chauffage isotherme contrôlé à exactement 120°C. Sa fonction principale est d'éliminer systématiquement l'eau libre de la solution mixte, ce qui force les nitrates mixtes à se concentrer et à cristalliser progressivement plutôt que précipitamment.

Point Clé Le four de laboratoire agit comme une chambre de stabilisation qui convertit un mélange liquide en un précurseur solide. En maintenant strictement la température à 120°C, il évite la surchauffe locale et assure une distribution uniforme des composants, créant ainsi la stabilité physique nécessaire pour la phase de calcination ultérieure à haute température.

La Mécanique du Séchage Contrôlé

Faciliter la Cristallisation Progressive

La phase de séchage ne consiste pas simplement en une déshydratation ; c'est un processus de changement de phase. Le four de laboratoire fournit un environnement stable à 120°C pour évaporer l'eau libre de la solution mixte.

Cette évaporation contrôlée permet aux nitrates mixtes contenus dans la solution de se concentrer lentement. Au fur et à mesure que l'eau s'évapore, les nitrates cristallisent progressivement, formant une structure solide plutôt que de précipiter aléatoirement hors de la solution.

Assurer une Distribution Uniforme des Composants

Un défi crucial dans la préparation des catalyseurs est de maintenir l'homogénéité du mélange. La capacité du four à fournir un chauffage isotherme est la solution à ce problème.

En maintenant une température constante dans toute la chambre, le four évite la "surchauffe locale". Si des points chauds se produisaient, certaines parties du mélange sécheraient plus rapidement que d'autres, entraînant une ségrégation inégale des composants Cobalt et Magnésium.

Établir l'Intégrité Structurelle

Créer un Échantillon Physiquement Stable

Le résultat final de la phase de séchage au four est un échantillon solide. Ce solide doit être physiquement stable pour résister aux rigueurs de l'étape suivante du processus : la calcination à haute température.

Si le précurseur reste trop humide ou est séché de manière inégale, il peut manquer la résistance structurelle requise pour la calcination. Le four assure que le matériau est entièrement préparé, agissant comme le pont entre la solution liquide et le catalyseur actif final.

Prévenir l'Effondrement Structurel

Bien que l'objectif principal pour les précurseurs Co-Mg soit la cristallisation des nitrates, les principes du séchage contrôlé protègent également la structure poreuse du matériau. Des pics de température rapides peuvent entraîner l'effondrement du "réseau de gel" ou de la structure poreuse.

En respectant une température stable de 120°C, le four permet une élimination lente des volatils. Cela préserve l'architecture interne du précurseur, ce qui est vital pour la surface spécifique et la réactivité finales du catalyseur.

Comprendre les Compromis

Le Risque d'un Chauffage Rapide

Il est tentant d'augmenter les températures pour accélérer la production. Cependant, s'écarter du protocole contrôlé de 120°C introduit des risques importants.

Un chauffage rapide ou des fluctuations de température peuvent entraîner une distribution non uniforme des composants. Une fois que les composants se ségrèguent pendant la phase de séchage, cette hétérogénéité est permanente et affectera négativement les performances du catalyseur.

Séchage Isotherme vs. Séchage sous Vide

Alors que certains précurseurs (comme indiqué dans des contextes supplémentaires) bénéficient du séchage sous vide à des températures plus basses (par exemple, 50-90°C) pour éviter l'oxydation, les précurseurs Co-Mg nécessitent spécifiquement l'énergie thermique de 120°C.

L'utilisation d'une méthode sous vide à des températures plus basses pourrait ne pas cristalliser efficacement les nitrates mixtes de la manière spécifique requise pour ce type de catalyseur. La condition isotherme spécifique de 120°C est ajustée à la chimie des nitrates impliqués.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos précurseurs de catalyseurs Co-Mg, assurez-vous que votre équipement de séchage correspond aux besoins chimiques spécifiques du substrat.

- Si votre objectif principal est l'uniformité des composants : Assurez-vous que votre four dispose de capacités isothermes vérifiées pour éviter la surchauffe locale et la ségrégation des composants.

- Si votre objectif principal est la stabilité physique : Respectez strictement le protocole de 120°C pour permettre une cristallisation progressive, établissant ainsi une base solide pour la calcination.

Le séchage contrôlé n'est pas une période d'attente passive ; c'est l'ingénierie active de la structure interne du catalyseur.

Tableau Récapitulatif :

| Paramètre | Spécification/Rôle | Impact sur le Précurseur de Catalyseur |

|---|---|---|

| Température Cible | 120°C (Isotherme) | Prévient la surchauffe locale et la ségrégation des composants. |

| Changement de Phase | Liquide à Solide | Facilite la cristallisation progressive des nitrates mixtes. |

| Rôle Structurel | Stabilisation | Crée l'intégrité physique pour la calcination à haute température. |

| Uniformité | Chauffage Homogène | Assure une distribution uniforme du Cobalt et du Magnésium. |

| Atténuation des Risques | Volatilité Contrôlée | Prévient l'effondrement de la structure poreuse et la défaillance structurelle. |

Optimisez la Synthèse de Vos Catalyseurs avec la Précision KINTEK

Ne laissez pas un séchage inégal compromettre les résultats de vos recherches. Chez KINTEK, nous comprenons que les performances du catalyseur commencent par la précision thermique. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des fours de laboratoire haute performance et des systèmes spécialisés haute température conçus pour les exigences rigoureuses de la science des matériaux.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement offre la stabilité isotherme requise pour prévenir la ségrégation des composants et assurer l'intégrité structurelle. Chaque unité est entièrement personnalisable pour répondre à vos protocoles chimiques uniques.

Prêt à améliorer l'efficacité et la précision de votre laboratoire ?

Contactez les Experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Magira Zhylkybek, Yermek Aubakirov. Cobalt–Magnesium Oxide Catalysts for Deep Oxidation of Hydrocarbons. DOI: 10.3390/catal14020136

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les niveaux d'impuretés sont-ils contrôlés lors de la synthèse de poudre de tantale ? Maîtriser la réduction magnésiothermique de haute pureté

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Comment un four électrique assure-t-il une gazéification précise ? Maîtriser le contrôle thermique isotherme et dynamique

- Pourquoi un four de séchage électrique de laboratoire est-il nécessaire pour déterminer le taux d'absorption d'eau du mortier ?

- Comment fonctionnent les MFC et les bouteilles de précurseur dans l'AP-ALD ? Maîtriser le débit de vapeur de précision pour les revêtements atomiques

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les électrodes de batterie MoS2/rGO ? Maximiser les performances de la batterie

- Comment un four de métallurgie des surfaces au plasma réalise-t-il l'infiltration ? Ingénierie de liaisons de diffusion haute performance

- Quelle est l'importance du contrôle des débits de gaz pendant la purge ?Assurer la stabilité et la sécurité du processus