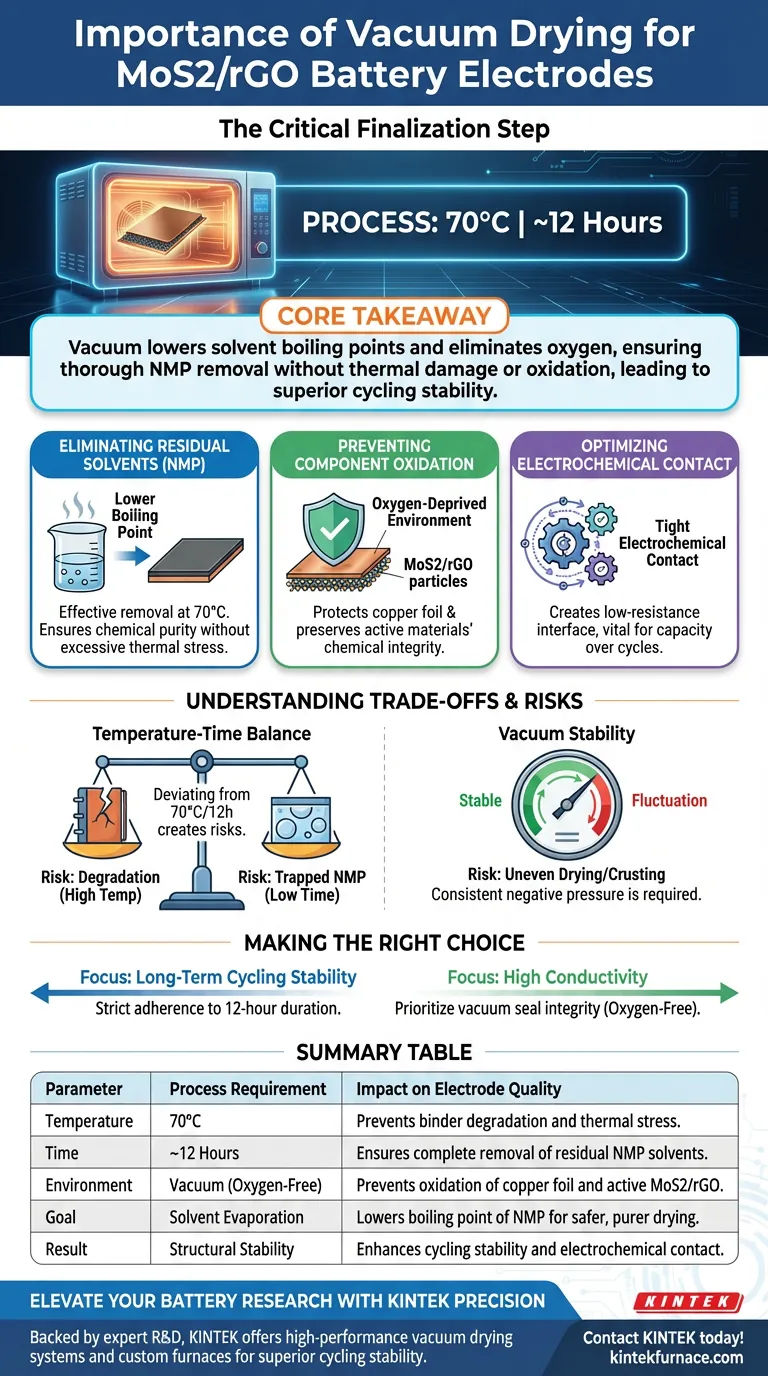

L'étuve de séchage sous vide constitue l'étape de finalisation critique dans la fabrication des électrodes de batterie au disulfure de molybdène/oxyde de graphène réduit (MoS2/rGO). Plus précisément, elle consiste à traiter la feuille de cuivre enduite à 70°C pendant environ 12 heures pour assurer l'élimination complète des solvants résiduels, principalement le N-méthyl-2-pyrrolidone (NMP), du mélange de pâte. Ce processus est essentiel pour stabiliser la structure physique de l'électrode avant l'assemblage de la batterie.

Point essentiel à retenir Alors que la chaleur standard élimine l'humidité, une étuve de séchage sous vide est indispensable car elle abaisse le point d'ébullition des solvants et élimine l'oxygène. Cela garantit l'élimination complète du NMP sans endommager thermiquement le liant ni oxyder les matériaux sensibles MoS2/rGO et les collecteurs en cuivre, ce qui se traduit directement par une stabilité de cyclage supérieure.

Les fonctions critiques du séchage sous vide

La préparation des électrodes MoS2/rGO n'est pas simplement un "séchage" au sens traditionnel ; il s'agit de préservation chimique et de liaison structurelle.

Élimination des solvants résiduels (NMP)

La pâte utilisée pour enduire les électrodes de batterie contient généralement du N-méthyl-2-pyrrolidone (NMP), un solvant à point d'ébullition élevé.

Sous pression atmosphérique normale, l'élimination du NMP nécessite des températures élevées qui pourraient endommager d'autres composants. L'environnement sous vide abaisse considérablement le point d'ébullition du NMP. Cela permet à l'étuve de vaporiser et d'éliminer efficacement le solvant à une température modérée de 70°C, garantissant ainsi la pureté chimique de l'électrode sans la soumettre à un stress thermique excessif.

Prévention de l'oxydation des composants

Le collecteur de courant en feuille de cuivre et les matériaux actifs (MoS2/rGO) sont tous deux sensibles à l'oxydation.

Le séchage dans une étuve standard expose ces matériaux à l'air chaud, ce qui peut entraîner la formation de couches d'oxyde isolantes. L'étuve sous vide fonctionne dans un environnement dépourvu d'oxygène, protégeant la feuille de cuivre de la corrosion et préservant l'intégrité chimique des composants actifs de soufre et de carbone.

Optimisation du contact électrochimique

Les performances d'une batterie dépendent du chemin que les électrons empruntent à travers le matériau.

En éliminant les solvants traces et en prévenant l'oxydation, le processus sous vide assure un contact électrochimique étroit. Il permet aux matériaux actifs, aux additifs conducteurs et aux liants de fusionner efficacement avec le collecteur de courant. Cela crée une interface à faible résistance, essentielle pour maintenir la capacité sur des centaines de cycles de charge-décharge.

Comprendre les compromis et les risques

Bien que le séchage sous vide soit la méthode supérieure pour la préparation des électrodes, il introduit des variables de processus spécifiques qui doivent être gérées.

L'équilibre température-temps

Le protocole spécifié par la référence principale est de 70°C pendant 12 heures. S'écarter de cet équilibre présente des risques.

Augmenter la température pour accélérer le processus peut dégrader les liants polymères ou recuire la feuille de cuivre, la rendant cassante. Inversement, réduire le temps peut laisser des traces de NMP piégées au plus profond de la structure poreuse. Le NMP résiduel peut réagir ultérieurement avec l'électrolyte, entraînant des réactions secondaires dangereuses et une défaillance de la batterie.

Stabilité du vide

Le processus repose sur une pression négative constante.

Les fluctuations de la pression du vide peuvent entraîner un séchage inégal ou une "croûtage", où la surface sèche plus rapidement que l'intérieur, piégeant les solvants à l'intérieur. Une pression constante est nécessaire pour extraire les solvants des pores les plus profonds du revêtement de l'électrode.

Faire le bon choix pour votre objectif

L'étape de séchage sous vide n'est pas une période d'attente passive ; c'est une mesure de contrôle active pour la qualité de la batterie.

- Si votre objectif principal est la stabilité de cyclage à long terme : Respectez scrupuleusement la durée de 12 heures pour vous assurer qu'aucun solvant résiduel ne reste pour réagir avec l'électrolyte.

- Si votre objectif principal est une conductivité élevée : Privilégiez l'intégrité du joint sous vide pour garantir un environnement totalement exempt d'oxygène, empêchant la formation d'oxydes isolants sur le collecteur en cuivre.

En contrôlant précisément l'atmosphère et la température, vous transformez une pâte humide en un composant électrochimique haute performance.

Tableau récapitulatif :

| Paramètre | Exigence du processus | Impact sur la qualité de l'électrode |

|---|---|---|

| Température | 70°C | Prévient la dégradation du liant et le stress thermique. |

| Temps | ~12 Heures | Assure l'élimination complète des solvants NMP résiduels. |

| Environnement | Vide (sans oxygène) | Prévient l'oxydation de la feuille de cuivre et du MoS2/rGO actif. |

| Objectif | Évaporation du solvant | Abaisse le point d'ébullition du NMP pour un séchage plus sûr et plus pur. |

| Résultat | Stabilité structurelle | Améliore la stabilité de cyclage et le contact électrochimique. |

Améliorez votre recherche sur les batteries avec la précision KINTEK

Ne laissez pas les solvants résiduels ou l'oxydation compromettre vos avancées électrochimiques. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de séchage sous vide haute performance, des fours Muffle, Tube, Rotatifs et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la fabrication d'électrodes de batterie. Que vous traitiez du MoS2/rGO ou des nanomatériaux avancés, nos équipements garantissent le contrôle thermique précis et l'intégrité atmosphérique dont vous avez besoin pour une stabilité de cyclage supérieure.

Prêt à optimiser le protocole de séchage de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les trois principales catégories de méthodes de dépôt de couches minces ? Guide essentiel pour les ingénieurs matériaux

- Pourquoi des impulsions de chauffage spécifiques sont-elles appliquées lors de la surveillance des oscillations de surface du métal en fusion ? Débloquez les informations sur les matériaux

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche

- Pourquoi le rapport vapeur/carbone (S/C) doit-il être strictement contrôlé ? Protégez votre catalyseur de reformage et votre procédé

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Comment le contrôle précis de la température affecte-t-il les hybrides MoS2/rGO ? Maîtriser la morphologie des nanofeuillets

- Quel est le but de l'équipement de revêtement par évaporation thermique sous vide poussé dans la fabrication des LED SiQD ? Perspectives d'experts

- Pourquoi un four à température constante est-il requis pour les poudres d'alliage CoCrFeNiMn ? Assurer un dépôt supérieur sans défauts