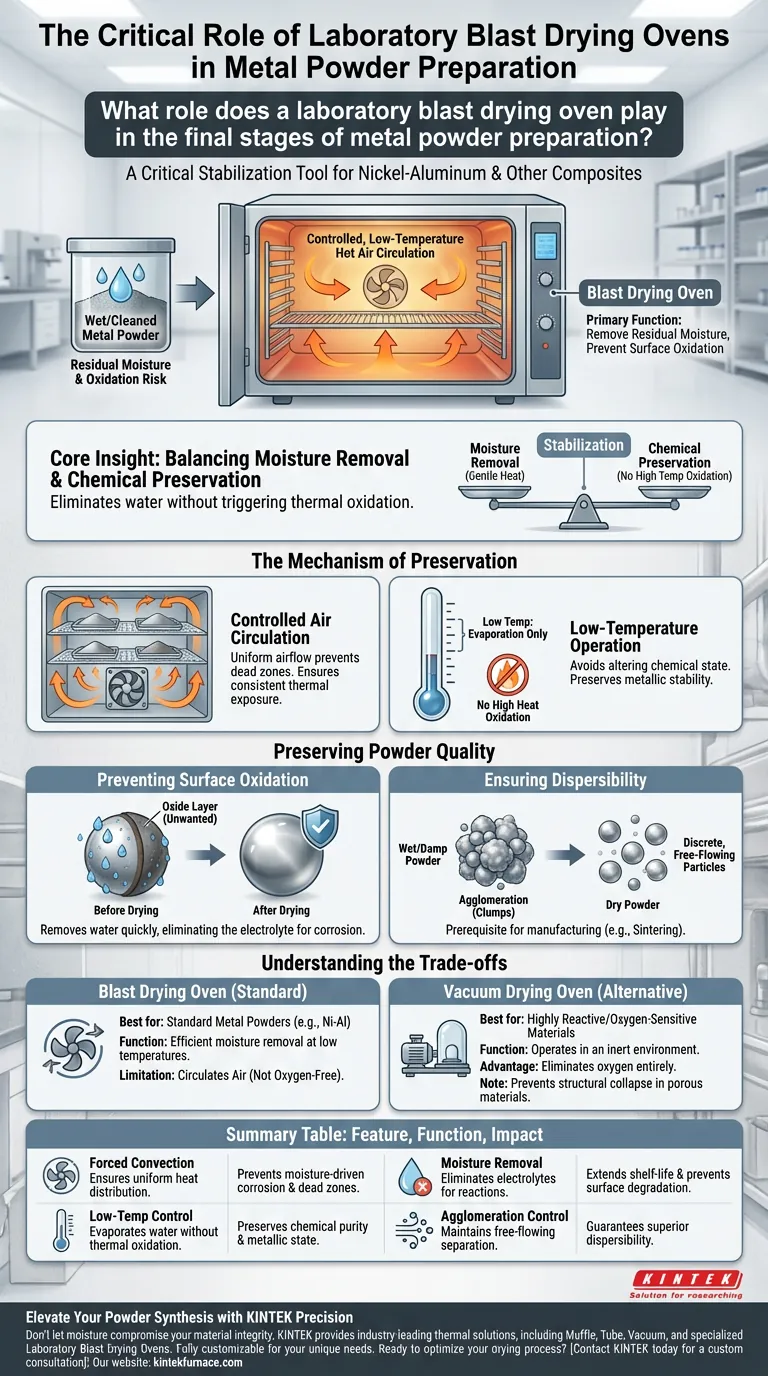

Le four de séchage par jet d'air de laboratoire sert d'outil de stabilisation essentiel dans les dernières étapes de préparation des poudres métalliques, en particulier les composites nickel-aluminium. Sa fonction principale est d'éliminer l'humidité résiduelle des poudres nettoyées à l'aide d'un système de circulation d'air chaud contrôlé à basse température afin de prévenir l'oxydation de surface et d'assurer la qualité physique du matériau.

Idée clé : Le processus de séchage est un équilibre délicat entre l'élimination de l'humidité et la préservation chimique. En utilisant une chaleur douce et circulante, le four de séchage par jet d'air élimine l'eau qui favorise la corrosion sans exposer la surface métallique active à des températures qui déclencheraient l'oxydation.

Le Mécanisme de Préservation

Circulation d'Air Contrôlée

Le four fonctionne en "projetant" ou en faisant circuler de l'air chauffé dans la chambre. Cette convection forcée garantit que chaque particule de poudre métallique est exposée à un environnement thermique constant.

Un flux d'air uniforme est essentiel pour éviter les "zones mortes" où l'humidité pourrait persister. Même des traces d'humidité restantes peuvent agir comme un catalyseur de dégradation pour les métaux actifs.

Fonctionnement à Basse Température

Contrairement au frittage ou au recuit à haute température, cette étape se concentre sur un traitement doux. Le four fonctionne à basse température spécifiquement pour éviter de modifier l'état chimique du métal.

Une chaleur élevée accélère les réactions d'oxydation. En maintenant la température basse, le processus élimine l'eau par évaporation tout en maintenant le métal chimiquement stable.

Préservation de la Qualité de la Poudre

Prévention de l'Oxydation de Surface

Le risque le plus important lors du séchage des poudres métalliques actives (telles que le nickel-aluminium) est l'oxydation. L'eau et l'oxygène peuvent réagir avec la surface métallique pour former des couches d'oxyde indésirables.

Le four de séchage par jet d'air atténue ce risque en éliminant l'eau rapidement et efficacement. En éliminant l'électrolyte (l'eau) nécessaire à la corrosion électrochimique, le four préserve la pureté métallique de la poudre.

Assurer la Dispersibilité

Au-delà de la pureté chimique, l'état physique de la poudre est primordial. Les poudres humides ou mouillées ont tendance à s'agglomérer, formant des grumeaux difficiles à séparer ultérieurement.

Un séchage complet garantit que le produit final est constitué de particules discrètes et fluides. Cette "dispersibilité" est une condition préalable à tout processus de fabrication ultérieur, tel que le mélange, le pressage ou le frittage.

Comprendre les Compromis

La Limitation de l'Oxygène

Il est essentiel de reconnaître qu'un four de séchage par jet d'air fait circuler de l'air. Bien que les basses températures minimisent les risques de réaction pour les métaux comme le nickel-aluminium, l'environnement n'est pas exempt d'oxygène.

Pour les matériaux extrêmement sensibles à l'oxygène, même à basse température, ou pour les processus nécessitant l'élimination de solvants organiques, un four de séchage sous vide est souvent le choix supérieur. Les fours sous vide fonctionnent dans un environnement inerte, empêchant l'oxydation de manière plus agressive que les fours à jet d'air.

Humidité vs. Structure

Un chauffage rapide peut parfois provoquer une libération trop rapide de vapeur, endommageant la structure interne des matériaux poreux.

Bien que cela soit plus critique pour les matériaux organiques (comme le biochar), le principe s'applique également aux poudres métalliques poreuses. La nature contrôlée du four à jet d'air évite l'effondrement structurel causé par une évaporation rapide.

Faire le Bon Choix pour Votre Objectif

Pour garantir l'intégrité de votre poudre métallique finale, appliquez les critères de sélection suivants :

- Si votre objectif principal concerne les poudres métalliques standard (par exemple, Ni-Al) : Utilisez un four de séchage par jet d'air à basse température pour éliminer efficacement l'humidité tout en maintenant la qualité de surface.

- Si votre objectif principal concerne des matériaux très réactifs ou sensibles à l'oxygène : Envisagez un four de séchage sous vide pour éliminer complètement l'oxygène pendant le processus de chauffage.

- Si votre objectif principal est d'éviter l'agglomération : Assurez-vous que le cycle de séchage est suffisamment long pour éliminer toute l'eau physiquement adsorbée, garantissant ainsi une poudre fluide.

La phase de séchage n'est pas simplement une étape de nettoyage ; c'est une stratégie de préservation qui définit la durée de conservation et l'utilisabilité de votre matériau synthétisé.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le séchage des poudres métalliques | Impact sur la qualité du matériau |

|---|---|---|

| Convection Forcée | Assure une distribution uniforme de la chaleur sur toutes les particules | Prévient la corrosion due à l'humidité et les zones mortes |

| Contrôle Basse Température | Évaporation de l'eau sans déclencher d'oxydation thermique | Préserve la pureté chimique et l'état métallique |

| Élimination de l'Humidité | Élimine les électrolytes nécessaires aux réactions électrochimiques | Prolonge la durée de conservation et prévient la dégradation de surface |

| Contrôle de l'Agglomération | Maintient une séparation de particules discrètes et fluides | Garantit une dispersibilité supérieure pour la fabrication |

Améliorez Votre Synthèse de Poudres avec la Précision KINTEK

Ne laissez pas l'humidité compromettre l'intégrité de votre matériau. KINTEK fournit des solutions thermiques de pointe, y compris des fours de muflage, des fours tubulaires, des fours sous vide et des fours spécialisés de séchage par jet d'air de laboratoire conçus pour répondre aux exigences rigoureuses de la préparation des poudres métalliques. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique, garantissant que vos poudres restent pures, stables et fluides.

Prêt à optimiser votre processus de séchage ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Pourquoi le chauffage par induction électromagnétique est-il considéré comme respectueux de l'environnement ? Zéro émission et haute efficacité

- Quelle est la nécessité du revêtement de carbone pour les anodes en silicium ? Ingénierie de la durabilité pour les batteries haute performance

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Pourquoi le débit d'azote précis est-il essentiel pour les nanofibres d'AlN ? Maîtriser les résultats de nitruration haute performance

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pendant le broyage à billes ? Protégez la pureté de votre alliage nanocristallin

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe