Le contrôle précis du débit d'azote est la pierre angulaire de la synthèse de nitrure d'aluminium (AlN) de haute qualité. Il remplit une double fonction : il agit comme le réactif vital pour la nitruration tout en fonctionnant simultanément comme un gaz porteur pour éliminer les sous-produits volatils tels que le monoxyde de carbone. Sans une régulation spécifique du débit, vous compromettez l'environnement réactionnel, ce qui entraîne une oxydation du matériau, une mauvaise structure cristalline et une dégradation des propriétés thermiques.

La régulation du débit d'azote ne consiste pas seulement à fournir un réactif ; c'est le principal mécanisme pour éliminer les impuretés et favoriser la croissance cristalline. L'optimisation de ce débit est directement corrélée à des tailles de grains plus grandes et à une conductivité thermique supérieure dans l'application finale des nanofibres.

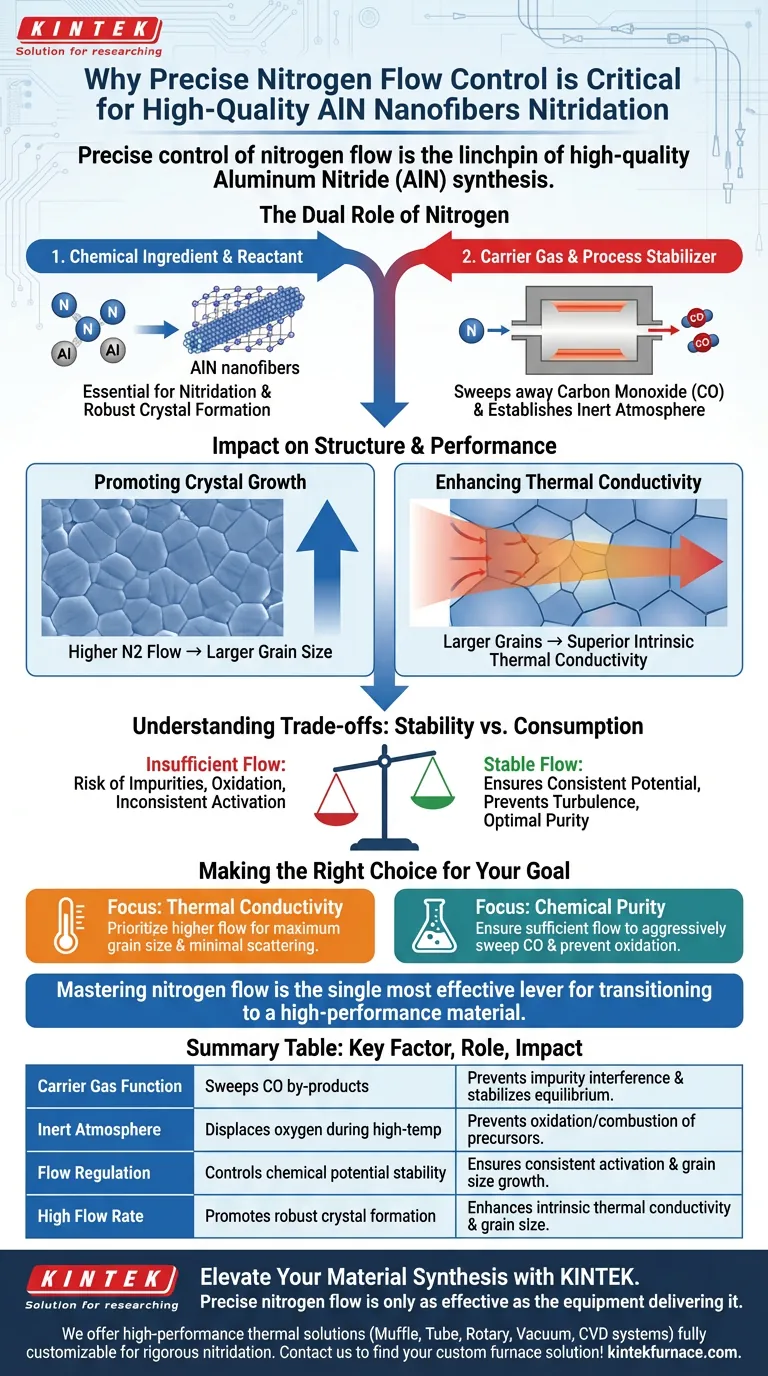

Le double rôle de l'azote

Pour comprendre pourquoi le débit est essentiel, vous devez considérer l'azote à la fois comme un ingrédient chimique et un stabilisateur de processus.

Agir comme gaz porteur

Pendant la réaction de nitruration, des sous-produits volatils, en particulier le monoxyde de carbone (CO), sont générés.

L'azote agit comme un agent de balayage, éliminant efficacement ces gaz de la zone de réaction. Si le CO est autorisé à persister, il peut interférer avec l'équilibre de la réaction et introduire des impuretés.

Établir l'atmosphère inerte

Le débit d'azote crée un environnement strictement inerte à l'intérieur du four.

Ceci est essentiel pour empêcher l'oxydation ou la combustion des précurseurs (tels que l'hydrochar) à haute température. En déplaçant l'oxygène, le débit d'azote protège l'intégrité du matériau pendant les phases d'activation vulnérables.

Impact sur la structure et les performances du matériau

Au-delà de la protection de base, le débit dicte directement la qualité physique des nanofibres.

Favoriser la croissance cristalline

Il existe une relation directe entre les débits d'azote et la morphologie des nanofibres d'AlN.

Un débit d'azote maintenu et élevé a été montré pour agrandir significativement la taille des grains du matériau. Ce débit favorise les conditions optimales nécessaires à une formation cristalline robuste.

Améliorer la conductivité thermique

L'objectif ultime de la synthèse de nanofibres d'AlN est souvent de tirer parti de leurs propriétés thermiques intrinsèques.

Étant donné que des débits plus élevés conduisent à des tailles de grains plus grandes, ils améliorent par conséquent la conductivité thermique intrinsèque des nanofibres résultantes. Un contrôle précis vous permet d'ajuster le matériau pour des performances thermiques maximales.

Comprendre les compromis

Bien qu'un débit élevé soit généralement bénéfique, le mot clé est "contrôle".

Le risque d'un débit insuffisant

Si le débit tombe en dessous du seuil critique, l'élimination des sous-produits gazeux devient inefficace.

Cette stagnation crée un potentiel chimique instable dans la zone de réaction, entraînant une activation incohérente et une contamination potentielle de la surface de la fibre.

Stabilité vs. Consommation

Le maintien d'un débit stable (par exemple, 150 mL/min dans des contextes spécifiques) garantit que le potentiel chimique reste constant.

Cependant, le système doit être équilibré pour garantir que le débit est suffisant pour agir comme porteur sans être gaspilleur ou provoquer des turbulences qui pourraient perturber la formation des nanofibres.

Faire le bon choix pour votre objectif

Lors de la définition de vos paramètres de processus, alignez votre stratégie de débit d'azote sur vos exigences matérielles spécifiques.

- Si votre objectif principal est la conductivité thermique : Privilégiez des débits d'azote plus élevés pour maximiser la taille des grains et minimiser les limites de diffusion des phonons.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le débit est suffisant pour éliminer agressivement le monoxyde de carbone et empêcher toute oxydation des matériaux précurseurs.

Maîtriser le débit d'azote est le levier le plus efficace pour passer d'un matériau AlN fonctionnel à un matériau haute performance.

Tableau récapitulatif :

| Facteur clé | Rôle dans le processus de nitruration | Impact sur les nanofibres d'AlN |

|---|---|---|

| Fonction de gaz porteur | Élimine les sous-produits volatils de CO | Prévient l'interférence des impuretés et stabilise l'équilibre |

| Atmosphère inerte | Déplace l'oxygène pendant les phases à haute température | Prévient l'oxydation/combustion des précurseurs |

| Régulation du débit | Contrôle la stabilité du potentiel chimique | Assure une activation et une croissance de la taille des grains cohérentes |

| Débit élevé | Favorise une formation cristalline robuste | Améliore la conductivité thermique intrinsèque et la taille des grains |

Élevez votre synthèse de matériaux avec KINTEK

Le débit d'azote précis n'est aussi efficace que l'équipement qui le délivre. Chez KINTEK, nous donnons aux chercheurs et aux fabricants des solutions thermiques haute performance conçues pour des processus de nitruration rigoureux.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en production. Que vous visiez une conductivité thermique maximale ou une pureté chimique supérieure dans vos nanofibres d'AlN, nos fours avancés offrent la stabilité et le contrôle dont vous avez besoin.

Prêt à optimiser vos réactions à haute température ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le modèle SCRS simplifie-t-il la simulation de la combustion dans les fours ? L'efficacité rencontre la précision dans la modélisation thermique

- Pourquoi le processus de séchage sous vide est-il essentiel à la synthèse du dioxyde de titane modifié par le phtalonitrile ? Guide d'expert

- Pourquoi le contrôle de température par paliers est-il nécessaire dans un four de laboratoire de précision ? Maîtriser le durcissement de la céramique poreuse TiCO

- Pourquoi un vide ultra-poussé (VUP) est-il requis pour l'analyse du niobium ? Assurer la pureté et l'intégrité des données

- Pourquoi des impulsions de chauffage spécifiques sont-elles appliquées lors de la surveillance des oscillations de surface du métal en fusion ? Débloquez les informations sur les matériaux

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Quels sont les avantages de la méthode du creuset laser pour la zircone ? Obtenez une grande pureté et densité pour la recherche avancée

- Comment un four de raffinage parvient-il à séparer les impuretés ? Maîtriser la production de phosphore blanc de haute pureté