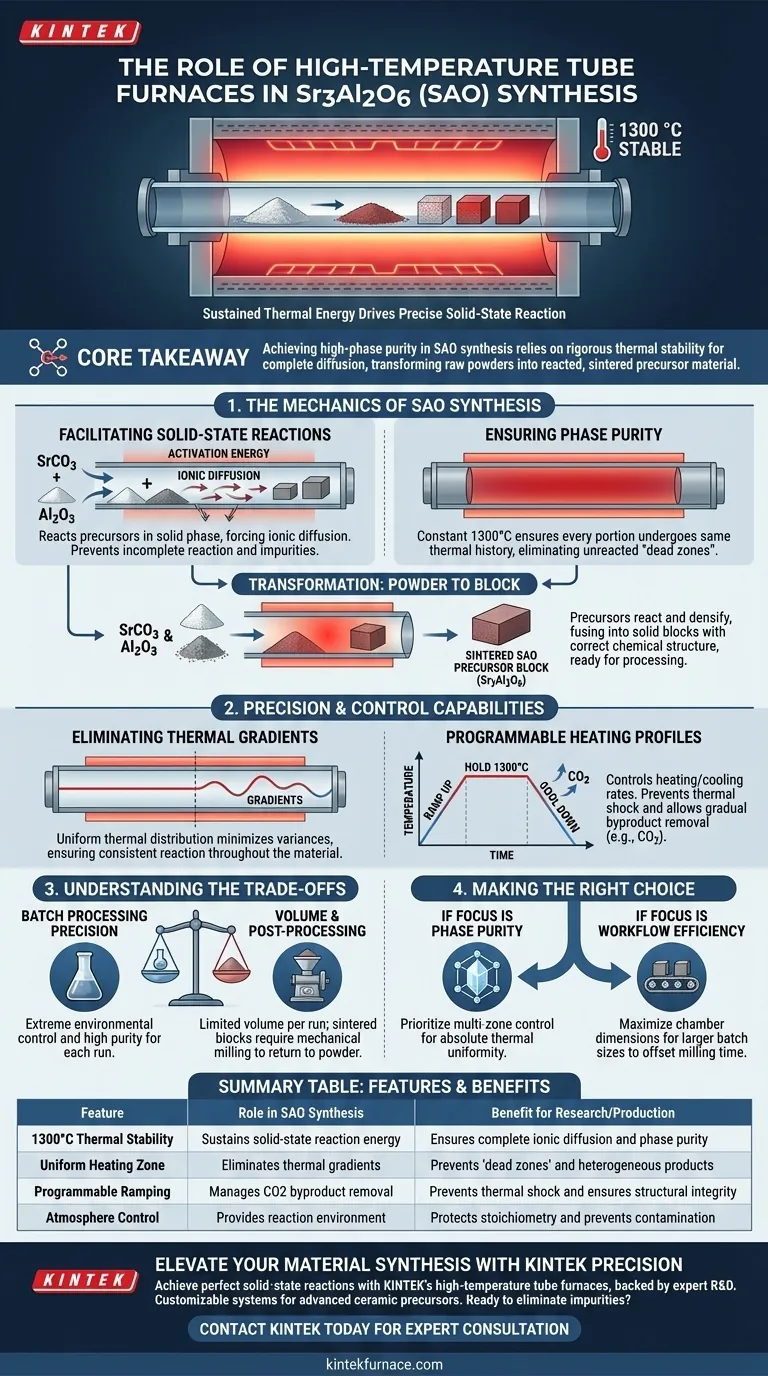

Le rôle principal d'un four tubulaire haute température dans la synthèse du Sr3Al2O6 (SAO) est de fournir l'énergie thermique soutenue nécessaire pour piloter une réaction à l'état solide précise. Plus précisément, il maintient un environnement stable autour de 1300 °C, permettant aux poudres stœchiométriques de carbonate de strontium (SrCO3) et d'oxyde d'aluminium (Al2O3) de réagir complètement et de se fritter en blocs de haute pureté.

Point clé à retenir L'obtention d'une pureté de phase élevée dans la synthèse du SAO ne dépend pas seulement de l'atteinte de températures élevées, mais de leur maintien avec une stabilité rigoureuse. Le four tubulaire facilite la diffusion complète requise pour les réactions à l'état solide, transformant les poudres brutes lâches en un matériau précurseur réagi et fritté, prêt pour un traitement ultérieur.

La mécanique de la synthèse du SAO

Faciliter les réactions à l'état solide

La synthèse du SAO est une réaction à l'état solide, ce qui signifie que les matériaux précurseurs ne fondent pas nécessairement en liquide mais réagissent tout en restant en phase solide.

Un four tubulaire fournit l'énergie d'activation nécessaire pour forcer la diffusion des ions entre les particules de SrCO3 et d'Al2O3. Sans cette application de chaleur soutenue, la réaction resterait incomplète, entraînant des impuretés.

Assurer la pureté de phase

L'objectif ultime de l'utilisation d'un four tubulaire pour cette application est la pureté de phase.

En maintenant une température constante (typiquement 1300 °C) pendant une période prolongée, le four garantit que chaque partie du mélange de poudres subit la même histoire thermique. Cela élimine les "zones mortes" non réagies dans le matériau.

Transformation de la poudre en bloc

Contrairement aux processus qui produisent une poudre lâche finale, le four tubulaire facilite le frittage.

Les précurseurs réagissent et se densifient, fusionnant efficacement en blocs solides. Ces blocs sont les matières premières cibles qui contiennent la bonne structure chimique du Sr3Al2O6, qui peut ensuite être traitée davantage.

Capacités de précision et de contrôle

Éliminer les gradients thermiques

Un avantage essentiel de la conception du four tubulaire est sa capacité à fournir une distribution thermique uniforme le long de la zone de chauffage.

Dans la synthèse par réaction, les gradients de température (points chauds ou froids) peuvent entraîner des produits hétérogènes où certaines sections sont trop frittées et d'autres sous-réagies. Le four tubulaire minimise ces variances pour assurer la cohérence.

Profils de chauffage programmables

Bien que l'exigence principale pour le SAO soit un maintien stable à haute température, le parcours de réaction nécessite souvent des vitesses de montée spécifiques.

Les fours tubulaires modernes utilisent des contrôleurs avancés pour gérer la vitesse de chauffage et de refroidissement de l'échantillon. Ce contrôle évite les chocs thermiques et permet l'élimination progressive des sous-produits gazeux (tels que le CO2 de la décomposition du carbonate) avant que le matériau ne se densifie complètement.

Comprendre les compromis

Limites du traitement par lots

Les fours tubulaires sont généralement conçus pour le traitement par lots plutôt que pour un débit continu.

Bien que cela permette une précision et un contrôle environnemental extrêmes, cela limite le volume de précurseur SAO qui peut être synthétisé en une seule fois par rapport aux fours continus.

Exigences de post-traitement

Étant donné que le four tubulaire favorise le frittage en blocs, le produit n'est pas immédiatement prêt pour les applications nécessitant une poudre fine.

Les blocs SAO synthétisés nécessitent généralement une étape ultérieure de broyage ou de mouture mécanique pour les ramener sous forme de poudre, ajoutant une étape au flux de travail de production global.

Faire le bon choix pour votre objectif

Lors de la sélection d'équipements de traitement thermique pour les précurseurs de SAO, votre décision doit dépendre de vos exigences spécifiques en matière de pureté et de volume.

- Si votre objectif principal est la pureté de phase : Privilégiez un four tubulaire avec un contrôle multi-zones pour assurer l'uniformité thermique la plus élevée possible à 1300 °C, garantissant qu'aucune phase secondaire non réagie ne reste.

- Si votre objectif principal est l'efficacité du flux de travail : Assurez-vous que les dimensions de la chambre du four maximisent la taille du lot de blocs frittés pour compenser le temps requis pour les étapes de broyage post-synthèse inévitables.

Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est le récipient de réaction qui dicte l'intégrité chimique de votre matériau céramique final.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du SAO | Avantage pour la recherche/production |

|---|---|---|

| Stabilité thermique à 1300°C | Maintient l'énergie de la réaction à l'état solide | Assure la diffusion ionique complète et la pureté de phase |

| Zone de chauffage uniforme | Élimine les gradients thermiques | Prévient les "zones mortes" et les produits hétérogènes |

| Montée en température programmable | Gère l'élimination des sous-produits de CO2 | Prévient les chocs thermiques et assure l'intégrité structurelle |

| Contrôle de l'atmosphère | Fournit l'environnement de réaction | Protège la stœchiométrie et prévient la contamination |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir la réaction à l'état solide parfaite pour le Sr3Al2O6 nécessite plus que de la simple chaleur ; cela nécessite la stabilité thermique absolue et le contrôle programmable que l'on trouve dans les fours tubulaires haute température de KINTEK.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes tubulaires, à moufle, rotatifs, sous vide et CVD. Que vous synthétisiez des précurseurs céramiques avancés ou développiez de nouveaux matériaux semi-conducteurs, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins stœchiométriques et de débit uniques.

Prêt à éliminer les impuretés et à optimiser votre flux de travail de frittage ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Références

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'un tube en quartz pour la trempe à l'eau ? Assurer l'intégrité de l'alliage grâce à la résistance aux chocs thermiques

- Qu'est-ce qu'un four tubulaire horizontal ? Obtenez une uniformité thermique supérieure pour vos échantillons

- Quelle est la valeur technique de l'utilisation d'un four tubulaire de qualité industrielle pour les nanotubes de titane ? Améliorer les performances cristallines

- Qu'est-ce qu'un four à tube divisé ? La solution efficace pour un traitement rapide des échantillons

- Quelles sont les principales applications des fours tubulaires de laboratoire en science et ingénierie des matériaux ? Chauffage de précision pour matériaux avancés

- Quel rôle le four tubulaire à haute température joue-t-il dans la conversion des précurseurs en NPC@MoS2 ?

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle est la signification technique d'un four tubulaire horizontal avec un rail coulissant pour le recuit de NiOx ? Améliorer le contrôle