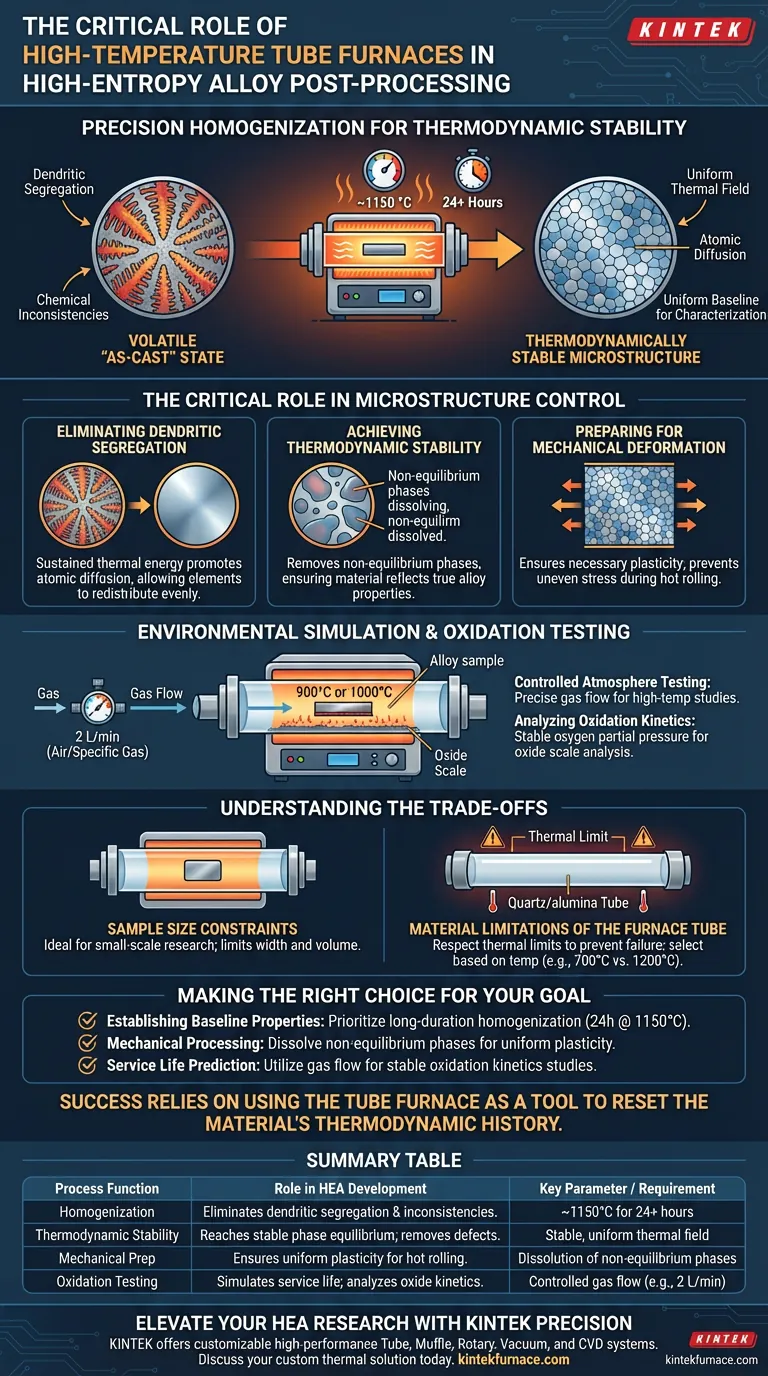

Un four tubulaire haute température sert d'instrument de précision pour le recuit d'homogénéisation des alliages à haute entropie, maintenant généralement des températures autour de 1150 °C pendant des périodes prolongées. Sa fonction principale est de fournir un champ thermique hautement stable et uniforme qui entraîne la diffusion atomique, éliminant ainsi efficacement les incohérences chimiques et la ségrégation dendritique héritées du processus de coulée initial.

Point clé à retenir Le four tubulaire fait passer les alliages à haute entropie d'un état "brut de coulée" volatil à une microstructure thermodynamiquement stable. En éliminant la ségrégation de composition par une chaleur contrôlée, il crée une base uniforme essentielle pour une caractérisation précise des matériaux et un traitement mécanique ultérieur réussi.

Le rôle critique dans le contrôle de la microstructure

Élimination de la ségrégation dendritique

Lorsque les alliages à haute entropie se solidifient, ils forment souvent des structures chimiques inégales connues sous le nom de ségrégation dendritique. Le four tubulaire combat cela en maintenant une température élevée constante (par exemple, 1150 °C) pendant de longues durées, telles que 24 heures. Cette énergie thermique soutenue favorise la redistribution uniforme des éléments dans le matériau.

Atteinte de la stabilité thermodynamique

L'objectif ultime de cette étape de post-traitement est d'atteindre un état thermodynamique stable. En éliminant les phases hors équilibre formées lors du refroidissement rapide, le four garantit que le matériau reflète ses véritables propriétés d'alliage. Cette stabilité permet aux chercheurs d'évaluer avec précision comment la teneur en éléments spécifiques influence l'évolution microstructurale sans l'interférence des défauts de coulée.

Préparation à la déformation mécanique

L'homogénéisation dans un four tubulaire est souvent une condition préalable à un traitement ultérieur, tel que le laminage à chaud. En créant une microstructure initiale complètement uniforme, le traitement au four garantit que l'alliage possède la plasticité nécessaire. Cette uniformité empêche une répartition inégale des contraintes pendant le laminage, permettant des taux de réduction élevés et une recristallisation dynamique.

Simulation environnementale et tests d'oxydation

Tests en atmosphère contrôlée

Au-delà du recuit, les fours tubulaires industriels sont essentiels pour simuler les environnements de service à haute température. Étant donné que la conception "tubulaire" permet un débit de gaz précis, les chercheurs peuvent introduire de l'air ou des gaz spécifiques à des débits constants (par exemple, 2 L/min). Cette capacité est essentielle pour étudier comment l'alliage interagit avec l'oxygène à des températures telles que 900 °C ou 1000 °C.

Analyse de la cinétique d'oxydation

Le four assure une pression partielle d'oxygène stable tout au long de la réaction. Ce contrôle permet une simulation précise des conditions de fonctionnement réelles et une analyse de la croissance des couches d'oxyde. En maintenant ces variables, les ingénieurs peuvent prédire les performances à long terme et la résistance à la corrosion de l'alliage.

Comprendre les compromis

Contraintes de taille d'échantillon

La géométrie d'un four tubulaire limite intrinsèquement la taille de l'échantillon d'alliage que vous pouvez traiter. Contrairement aux fours boîte, la chambre tubulaire limite la largeur et le volume de la charge de travail. Cela le rend idéal pour les échantillons de recherche à petite échelle, mais moins adapté au traitement de gros lingots industriels.

Limitations matérielles du tube du four

Le tube du four lui-même, souvent en quartz ou en alumine, dicte la température de fonctionnement maximale. Bien que chimiquement stables, ces matériaux ont des limites thermiques qui doivent être respectées pour éviter la défaillance du tube. Les utilisateurs doivent sélectionner le bon matériau de tube en fonction de s'ils recuisent à 700 °C ou testent l'oxydation à 1200 °C.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire haute température, alignez les paramètres de traitement sur vos objectifs de recherche ou de production spécifiques.

- Si votre objectif principal est d'établir les propriétés de base : Privilégiez une homogénéisation de longue durée (par exemple, 24 heures à 1150 °C) pour éliminer complètement la ségrégation dendritique et les défauts de coulée.

- Si votre objectif principal est le traitement mécanique (laminage à chaud) : Utilisez le four pour dissoudre d'abord les phases hors équilibre, en veillant à ce que le matériau ait une plasticité uniforme pour la déformation.

- Si votre objectif principal est la prédiction de la durée de vie : Utilisez les capacités de débit de gaz du tube pour maintenir une pression partielle d'oxygène stable pour des études précises de cinétique d'oxydation.

Le succès du développement d'alliages à haute entropie repose sur l'utilisation du four tubulaire non seulement comme un appareil de chauffage, mais comme un outil pour réinitialiser l'historique thermodynamique du matériau.

Tableau récapitulatif :

| Fonction du processus | Rôle dans le développement des HEA | Paramètre / Exigence clé |

|---|---|---|

| Homogénéisation | Élimine la ségrégation dendritique et les incohérences chimiques. | ~1150°C pendant 24+ heures |

| Stabilité thermodynamique | Atteint l'équilibre de phase stable ; élimine les défauts de coulée. | Champ thermique stable et uniforme |

| Préparation mécanique | Assure une plasticité uniforme pour le laminage à chaud ultérieur. | Dissolution des phases hors équilibre |

| Tests d'oxydation | Simule la durée de vie en service et analyse la cinétique des couches d'oxyde. | Débit de gaz contrôlé (par exemple, 2 L/min) |

Élevez votre recherche sur les HEA avec la précision KINTEK

Prêt à transformer le développement de vos alliages à haute entropie ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables selon vos besoins de recherche spécifiques. Que vous ayez besoin d'une homogénéisation précise ou de tests d'oxydation en atmosphère contrôlée, nos fours offrent la stabilité dont vos matériaux ont besoin.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution thermique personnalisée et découvrez comment nos fours haute température de laboratoire peuvent rationaliser votre caractérisation des matériaux et votre traitement mécanique.

Guide Visuel

Références

- Gökhan Polat, Hasan Kotan. Microstructural Evolution and Mechanical Properties of Y Added CoCrFeNi High-entropy Alloys Produced by Arc-melting. DOI: 10.17350/hjse19030000328

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la signification du traitement au four tubulaire à 700°C pour le T-Nb2O5/RMF ? Libérer des performances pseudocapacitives maximales

- Quel rôle joue un four tubulaire horizontal dans la réduction du chromite ? Maîtriser le traitement de précision à l'état solide

- Comment un four tubulaire de qualité industrielle contribue-t-il à la cristallisation de la mousse de sélénium ? Maîtriser la haute cristallinité

- Pourquoi un four tubulaire haute température est-il utilisé pour la pyrolyse des poudres précurseurs de Sr2TiO4 ? Atteindre une haute pureté

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour le recuit sous atmosphère ? Master Ceramic Engineering

- Comment les fours de séchage de précision et les fours programmables garantissent-ils les performances des composites de nitrure métallique/TiO2 ? Guide d'expert

- Quelle est la fonction principale d'un four tubulaire CVD dans la préparation du graphène multicouche ? Guide d'expert

- Quelles sont les applications courantes des fours tubulaires verticaux ? Débloquez la précision dans les processus à haute température