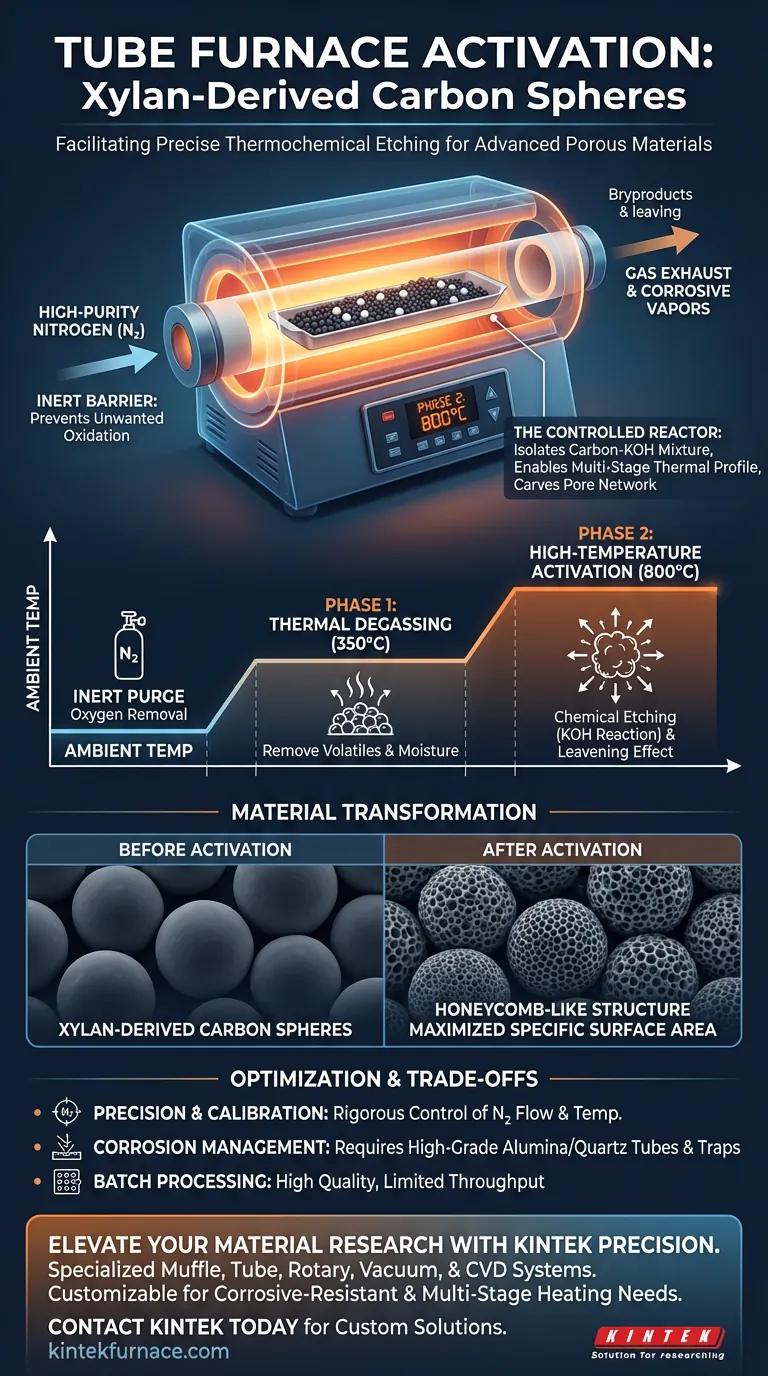

Un four tubulaire facilite l'activation des sphères de carbone dérivées du xylane en fournissant un environnement strictement contrôlé et sans oxygène, essentiel pour une gravure thermochimique précise. Il utilise un protocole de chauffage par paliers sous azote de haute pureté — généralement un dégazage à des températures modérées avant de monter à haute température — pour déclencher une réaction entre la matrice de carbone et l'hydroxyde de potassium (KOH), transformant la structure interne du matériau.

Le four tubulaire agit comme un réacteur contrôlé qui isole le mélange carbone-KOH de l'oxygène atmosphérique, permettant un profil thermique multi-étapes pour sculpter chimiquement un vaste réseau de pores dans les sphères de carbone sans les brûler.

Le rôle du contrôle de l'atmosphère

Création de la barrière inerte

L'exigence fondamentale pour l'activation du carbone dérivé du xylane est l'exclusion totale de l'oxygène. Le four tubulaire maintient un flux continu d'azote de haute pureté tout au long du processus.

Prévention de l'oxydation indésirable

Sans cette couverture d'azote inerte, les températures de traitement élevées provoqueraient la combustion des sphères de carbone et leur transformation en cendres. Le four garantit que le carbone reste stable afin qu'il puisse réagir uniquement avec l'activateur chimique (KOH).

Le mécanisme de chauffage par paliers

Phase 1 : Dégazage thermique

Le processus repose sur un profil de chauffage précis « par paliers » plutôt que sur une simple montée en température. Le four se stabilise d'abord à une température modérée, spécifiquement 350 degrés Celsius.

Élimination des volatils

À ce stade, le four élimine les composants volatils résiduels et l'humidité des précurseurs de xylane. Cette étape de purification prépare la matrice de carbone aux réactions chimiques agressives qui suivront.

Phase 2 : Activation à haute température

Une fois dégazé, le four augmente la température à 800 degrés Celsius. C'est la fenêtre d'activation critique où la cinétique chimique requise pour la formation des pores est débloquée.

Ingénierie de surface et création de pores

Déclenchement de la gravure chimique

À 800°C, l'hydroxyde de potassium (KOH) mélangé aux sphères de carbone fond et réagit violemment avec le réseau carboné. La stabilité thermique du four garantit que cette réaction est uniforme sur l'échantillon.

L'effet levant

Cette réaction libère des gaz (tels que le dioxyde de carbone et la vapeur d'eau) qui se dilatent à l'intérieur du matériau. Cela crée un effet « levant », ouvrant de nouveaux canaux dans les parois carbonées.

Maximisation de la surface spécifique

Le résultat de cette gravure contrôlée est une transformation spectaculaire de la topographie du matériau. Les sphères denses dérivées du xylane sont converties en une structure semblable à un nid d'abeilles avec un riche réseau de pores et une surface spécifique considérablement augmentée.

Comprendre les compromis

Limites de l'équipement et précision

Bien que les fours tubulaires offrent une grande précision, ils nécessitent un étalonnage rigoureux. Toute fluctuation du débit d'azote peut introduire de l'oxygène, compromettant l'ensemble du lot.

Sous-produits corrosifs

Le processus d'activation impliquant du KOH à 800°C produit des vapeurs corrosives. Si le four tubulaire n'est pas équipé de matériaux de tube appropriés (comme de l'alumine de haute qualité ou du quartz) et de pièges en aval, les éléments chauffants et les joints peuvent se dégrader rapidement.

Débit vs. Contrôle

Les fours tubulaires sont des outils de traitement par lots conçus pour la précision, pas pour le volume. Ils excellent dans la production de matériaux de laboratoire ou à l'échelle pilote de haute qualité, mais peuvent présenter des goulots d'étranglement si un débit rapide à l'échelle industrielle est l'objectif principal.

Optimisation du processus d'activation

Pour obtenir les meilleurs résultats avec les sphères de carbone dérivées du xylane, alignez vos réglages de four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est de maximiser la surface : Assurez-vous que le temps de séjour à 800°C est suffisant pour que le KOH pénètre complètement et grave la matrice de carbone sans effondrer la structure.

- Si votre objectif principal est la pureté du matériau : Portez une attention particulière à l'étape de dégazage à 350°C, en vous assurant que tous les volatils sont évacués par le flux d'azote avant le début de la montée en température élevée.

La précision du profil thermique est le facteur le plus critique pour convertir la biomasse brute en matériaux carbonés haute performance.

Tableau récapitulatif :

| Phase d'activation | Température (°C) | Fonction principale | Résultat |

|---|---|---|---|

| Purge inerte | Ambiant | Élimination de l'oxygène par azote de haute pureté | Prévient la combustion/oxydation du carbone |

| Phase 1 : Dégazage | 350°C | Élimination des volatils et évacuation de l'humidité | Purifie la matrice de carbone pour l'activation |

| Phase 2 : Activation | 800°C | Gravure chimique (réaction KOH) | Crée des structures poreuses semblables à un nid d'abeilles |

| Ingénierie de surface | 800°C | Libération de gaz et expansion du réseau | Maximise la surface spécifique |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de votre synthèse de carbone avec des solutions thermiques haute performance. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes spécialisés de moufles, tubulaires, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de l'activation chimique et de la conversion de la biomasse. Que vous ayez besoin de tubes en alumine résistants à la corrosion pour le traitement au KOH ou d'un chauffage multi-étapes précis pour les matériaux dérivés du xylane, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus d'activation ? Contactez KINTEK dès aujourd'hui pour une consultation sur nos solutions de fours personnalisés.

Guide Visuel

Références

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire horizontal dans la production de charbon actif ? Maîtriser l'activation de haute précision

- Quel rôle joue un four tubulaire dans la préparation des précurseurs ? Optimisez la calcination de g-C3N4 dès aujourd'hui

- Pourquoi un four tubulaire haute température est-il requis pour le recuit de Ti3AuC2 ? Obtenir un échange atomique parfait

- Quel est le rôle spécifique d'un four tubulaire dans le recuit de phosphates/graphène ? Optimisez la synthèse d'électrodes haute performance

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse chimique à l'état solide ? | Guide d'expert

- Comment la longueur uniforme d'un four tubulaire peut-elle être améliorée ? Améliorez l'uniformité de la température avec des méthodes éprouvées

- Quels sont les avantages des fours tubulaires à chauffage par résistance ? Précision, prix abordable et polyvalence

- Quelles conditions techniques un four tubulaire offre-t-il pour l'oxydation des nanofils de silicium ? Maîtriser la nano-ingénierie