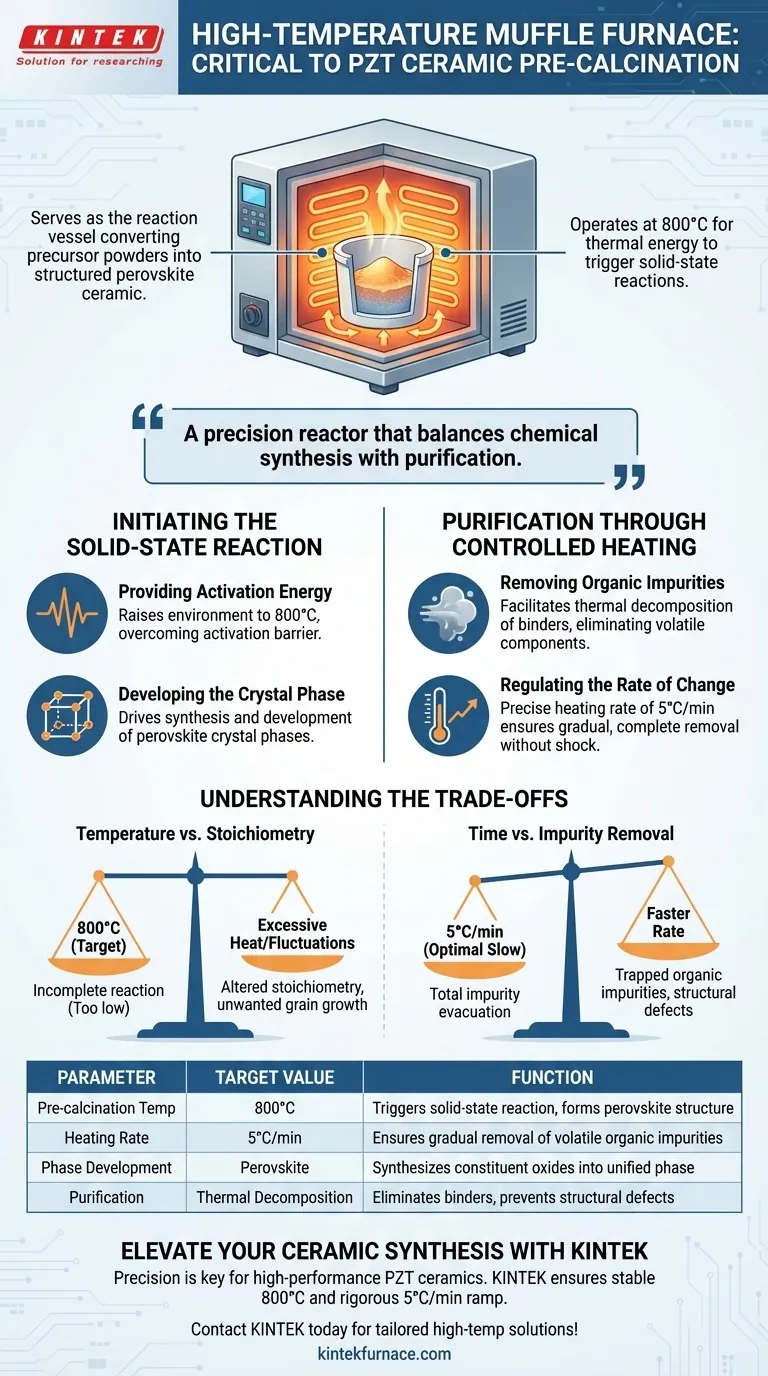

Un four à moufle haute température sert de récipient de réaction essentiel pour transformer les poudres précurseurs brutes en un matériau céramique structuré. Plus précisément, dans la pré-calcination du titanate de zirconate de plomb (PZT), le four fonctionne à 800°C pour fournir l'énergie thermique nécessaire au déclenchement des réactions à l'état solide. Ce processus convertit un mélange d'oxydes constitutifs en la structure cristalline pérovskite essentielle tout en assurant l'élimination complète des impuretés volatiles.

Le four à moufle agit comme un réacteur de précision qui équilibre la synthèse chimique et la purification. Il pilote la réaction à l'état solide pour former la phase pérovskite tout en contrôlant l'environnement thermique pour éviter les défauts causés par la matière organique piégée.

Lancement de la réaction à l'état solide

La fonction principale du four pendant cette étape est de faciliter un changement de phase d'un mélange physique à un composé chimique.

Fourniture de l'énergie d'activation

À température ambiante, les oxydes constitutifs des précurseurs PZT sont simplement mélangés.

Le four à moufle élève l'environnement à 800°C, le seuil spécifique requis pour la pré-calcination.

Cette énergie thermique surmonte la barrière d'activation, déclenchant une réaction à l'état solide qui initie la formation réelle de la structure pérovskite.

Développement de la phase cristalline

La phase de "pré-calcination" ne consiste pas seulement à sécher ; elle s'agit de synthèse.

La chaleur entraîne le développement initial des phases cristallines souhaitées.

Sans cette exposition à haute température, le matériau resterait un mélange d'oxydes séparés au lieu de devenir une céramique PZT unifiée.

Purification par chauffage contrôlé

Au-delà de la synthèse, le four joue un rôle vital dans la purification, garantissant que le matériau est chimiquement propre avant un traitement ultérieur.

Élimination des impuretés organiques

Les poudres précurseurs contiennent souvent des liants organiques ou des impuretés qui doivent être éliminés.

Le four à moufle facilite la décomposition thermique de ces matières organiques.

En maintenant une température élevée et constante, le four garantit que ces composants volatils sont entièrement brûlés et évacués du matériau.

Régulation de la vitesse de changement

La vitesse à laquelle la température augmente est aussi critique que la température finale.

Le processus nécessite une vitesse de chauffage précise de 5°C par minute.

Cette montée en température contrôlée permet l'élimination progressive et complète des impuretés sans choquer le matériau, assurant une base stable pour la structure cristalline.

Comprendre les compromis

Bien que le four à moufle soit essentiel, les paramètres utilisés impliquent des compromis inhérents qui doivent être gérés.

Température vs Stœchiométrie

La température cible de 800°C est un point d'équilibre spécifique.

Si la température est trop basse, la réaction à l'état solide sera incomplète, laissant des oxydes non réagis.

Si elle est incontrôlée, une chaleur excessive ou des fluctuations rapides pourraient potentiellement altérer la stœchiométrie ou entraîner une croissance de grains indésirable avant l'étape de frittage finale.

Temps vs Élimination des impuretés

La vitesse de chauffage de 5°C/min est relativement lente, ce qui prolonge la durée du processus.

Cependant, augmenter cette vitesse pour gagner du temps risque de piéger des impuretés organiques à l'intérieur du réseau en formation.

Les impuretés piégées peuvent entraîner des défauts structurels qui compromettent les performances de la céramique finale.

Faire le bon choix pour votre processus

Pour optimiser la pré-calcination des céramiques PZT, vous devez aligner vos paramètres de four sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre four peut maintenir une température stable de 800°C pour garantir la réaction complète à l'état solide des oxydes constitutifs en structure pérovskite.

- Si votre objectif principal est la minimisation des défauts : Privilégiez un contrôle précis du taux de montée en température, en respectant strictement 5°C/min pour permettre l'évacuation totale des impuretés organiques.

En contrôlant rigoureusement l'environnement thermique, vous établissez l'intégrité structurelle requise pour les céramiques PZT haute performance.

Tableau récapitulatif :

| Paramètre | Valeur cible | Fonction dans la pré-calcination PZT |

|---|---|---|

| Temp. de pré-calcination | 800°C | Déclenche la réaction à l'état solide pour former la structure pérovskite |

| Vitesse de chauffage | 5°C/min | Assure l'élimination progressive des impuretés organiques volatiles |

| Développement de phase | Pérovskite | Synthétise les oxydes constitutifs en une phase céramique unifiée |

| Purification | Décomposition thermique | Élimine les liants et prévient les défauts structurels |

Élevez votre synthèse de céramique avec KINTEK

La précision est le fondement des céramiques PZT haute performance. Chez KINTEK, nous comprenons que le maintien d'une température stable de 800°C et d'un taux de montée en température rigoureux de 5°C/min est non négociable pour la pureté de phase.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour vos besoins spécifiques en laboratoire à haute température. Que vous vous concentriez sur le développement de la phase pérovskite ou la minimisation des défauts, nos fours offrent la stabilité thermique requise pour une intégrité matérielle supérieure.

Prêt à optimiser votre processus de pré-calcination ? Contactez KINTEK dès aujourd'hui pour une solution haute température sur mesure !

Guide Visuel

Références

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four d'incinération de qualité industrielle est-il nécessaire pour les déchets de fil de cuivre émaillé ? Assurer un affinage de cuivre de haute pureté

- Comment un four à résistance de type boîte à haute température est-il utilisé pour le traitement thermique T1 du ZK51A ? Optimiser le durcissement de l'alliage de magnésium

- Comment les températures élevées sont-elles atteintes dans un four à moufle ? Découvrez la science derrière le chauffage de précision

- Quels sont les avantages des fours muflés en termes d'efficacité énergétique et de vitesse de chauffage ? Obtenez un traitement thermique rapide et efficace

- Comment prévenir la maintenance d'un four à moufle ? Prolongez la durée de vie grâce à un entretien proactif

- Pourquoi la précision du contrôle de la température d'un four à moufle de type boîte est-elle essentielle lors de la conversion des précurseurs en ZnCo2O4 ?

- Quelles mesures de préparation aux situations d'urgence devraient être mises en place pour l'utilisation d'un four à moufle ? Assurez la sécurité du laboratoire avec des protocoles proactifs

- Quel est le but des fours à incinération ? Réaliser une analyse précise des cendres pour la qualité des matériaux