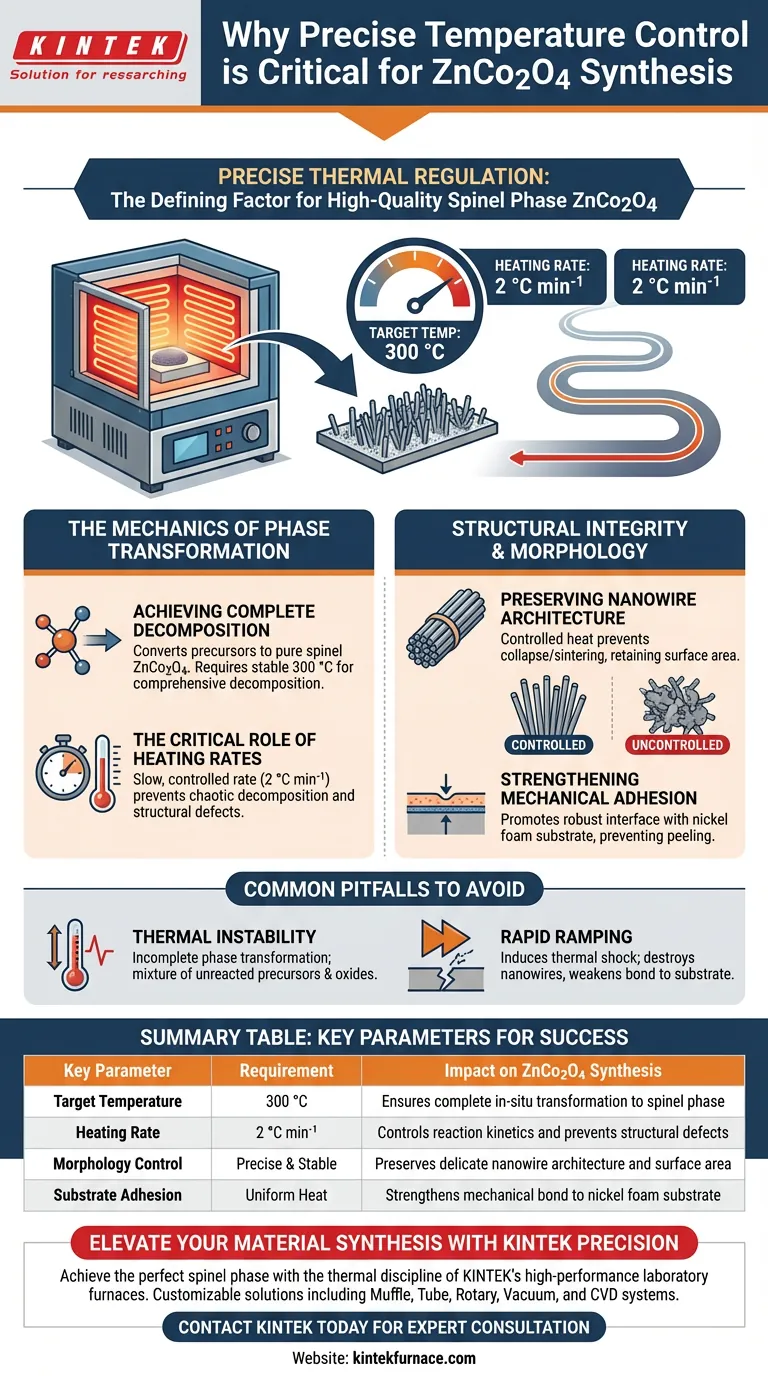

La régulation thermique précise est le facteur déterminant dans la synthèse réussie de ZnCo2O4 de haute qualité. Un four à moufle de type boîte est essentiel car il fournit la vitesse de chauffage exacte (spécifiquement 2 °C min⁻¹) et un environnement stable de 300 °C nécessaires pour induire la décomposition thermique, garantissant que le matériau subit une transformation in-situ complète en structure spinelle sans détruire sa morphologie délicate.

Idée clé : La transition du précurseur au ZnCo2O4 actif n'est pas seulement une question d'atteindre une température ; il s'agit du chemin emprunté pour y parvenir. Un contrôle précis permet une transformation de phase complète tout en renforçant simultanément la liaison au substrat et en préservant l'architecture des nanofils.

Les Mécanismes de la Transformation de Phase

Atteindre une Décomposition Complète

L'objectif principal du processus de chauffage est de convertir les précurseurs en un ZnCo2O4 pur de structure spinelle.

Cette conversion nécessite un environnement stable à haute température, généralement autour de 300 °C.

Un four à moufle de type boîte maintient cette fenêtre de température spécifique avec une grande précision, garantissant que la décomposition thermique du précurseur est complète et cohérente dans tout l'échantillon.

Le Rôle Crucial des Vitesses de Chauffage

La vitesse à laquelle le matériau est chauffé est aussi importante que la température finale.

Le four doit fournir une vitesse de chauffage lente et contrôlée, telle que 2 °C min⁻¹.

Cette montée progressive contrôle la cinétique de la réaction, empêchant une décomposition rapide et chaotique qui pourrait entraîner des impuretés ou des défauts structurels dans le réseau cristallin final.

Intégrité Structurelle et Morphologie

Préservation de l'Architecture des Nanofils

L'efficacité du ZnCo2O4 dépend souvent de sa morphologie spécifique, telle qu'une structure de nanofils.

Un chauffage rapide ou des fluctuations thermiques peuvent provoquer l'effondrement ou le frittage de ces nanostructures délicates.

En contrôlant strictement l'environnement thermique, le four garantit que la transformation "in-situ" se déroule de manière suffisamment douce pour conserver la forme spécifique des nanofils, ce qui est vital pour la surface spécifique du matériau.

Renforcement de l'Adhésion Mécanique

Le processus de synthèse implique la croissance de la substance active directement sur un substrat, généralement de la mousse de nickel.

Un traitement thermique précis renforce l'adhésion mécanique entre le ZnCo2O4 et ce substrat.

Un environnement de four stable favorise une interface robuste, empêchant le matériau actif de se décoller lors d'une utilisation ultérieure.

Pièges Courants à Éviter

Les Conséquences de l'Instabilité Thermique

Si le four ne parvient pas à maintenir efficacement la cible de 300 °C, la transformation de phase peut rester incomplète.

Il en résulte un matériau qui est un mélange de précurseurs non réagis et d'oxydes, plutôt que la phase spinelle pure requise pour une performance optimale.

Le Risque d'une Montée en Température Rapide

Ignorer la limite de 2 °C min⁻¹ pour accélérer le processus est une erreur fréquente.

Un chauffage accéléré induit un choc thermique, qui détruit la morphologie des nanofils et affaiblit la liaison structurelle à la mousse de nickel, rendant le matériau mécaniquement instable.

Faire le Bon Choix pour Votre Synthèse

Pour maximiser la qualité de votre production de ZnCo2O4, alignez les paramètres de votre équipement avec vos objectifs matériels spécifiques :

- Si votre objectif principal est la Pureté de Phase : Privilégiez un four avec une stabilité exceptionnelle à 300 °C pour garantir la décomposition complète des précurseurs en structure spinelle.

- Si votre objectif principal est l'Intégrité Morphologique : Assurez-vous que votre équipement permet une montée en température programmable à basse vitesse (2 °C min⁻¹) pour protéger la structure des nanofils et garantir une forte adhérence au substrat.

Le succès de cette synthèse repose non pas sur la chaleur seule, mais sur l'application disciplinée de cette chaleur dans le temps.

Tableau Récapitulatif :

| Paramètre Clé | Exigence | Impact sur la Synthèse du ZnCo2O4 |

|---|---|---|

| Température Cible | 300 °C | Assure une transformation in-situ complète en phase spinelle |

| Vitesse de Chauffage | 2 °C min⁻¹ | Contrôle la cinétique de la réaction et prévient les défauts structurels |

| Contrôle de la Morphologie | Précis et Stable | Préserve la structure délicate des nanofils et la surface spécifique |

| Adhésion au Substrat | Chaleur Uniforme | Renforce la liaison mécanique au substrat de mousse de nickel |

Élevez Votre Synthèse Matérielle avec la Précision KINTEK

Obtenir la phase spinelle parfaite dans le ZnCo2O4 nécessite plus que de la simple chaleur ; cela nécessite la discipline thermique absolue que l'on trouve dans les fours de laboratoire haute performance de KINTEK.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD, tous conçus pour fournir la montée en température précise de 2 °C min⁻¹ et la stabilité de température dont votre recherche a besoin. Que vous préserviez la morphologie des nanofils ou que vous assuriez l'adhésion au substrat, nos solutions personnalisables sont conçues pour vos besoins uniques.

Prêt à optimiser votre traitement thermique ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Références

- Yanlei Bi, Lu‐Chang Qin. Rational synthesis of 3D coral-like ZnCo<sub>2</sub>O<sub>4</sub> nanoclusters with abundant oxygen vacancies for high-performance supercapacitors. DOI: 10.1039/d4ra00927d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle est-il essentiel dans les laboratoires de recherche ? Libérez le chauffage de précision pour des résultats précis

- En quoi un four à moufle diffère-t-il d'un four normal ? Découvrez les solutions de chauffage de précision

- Comment un four à moufle industriel contribue-t-il au traitement thermique des supports en γ-Al2O3 ? Optimisation de la transition de phase

- Quelles sont les applications industrielles courantes des fours à moufle ? Débloquez la chaleur de précision pour vos matériaux

- Quelle est la fonction d'une étuve à moufle haute température dans la détermination des cendres et des fibres brutes ? Analyse d'expert

- Comment un four à haute température de type boîte de qualité industrielle contribue-t-il à la formation de la phase cristalline NaY(WO4)2 ?

- Quelles conditions expérimentales un four à moufle industriel à haute température fournit-il pour les tests de contraintes thermiques ?

- Quelle est la réputation des fours à moufle en termes de qualité et de fiabilité ? Reconnus depuis des décennies dans les applications à enjeux élevés