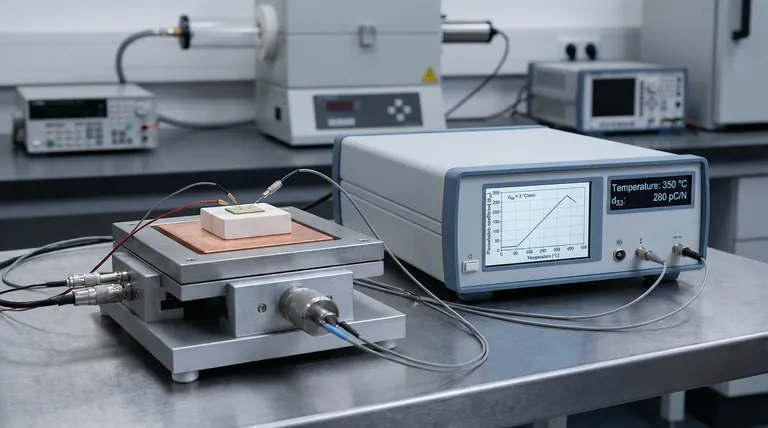

Une étape de chauffage à haute température sert d'environnement de test de précision conçu pour quantifier la dégradation ou l'évolution des propriétés piézoélectriques sous contrainte thermique. Lorsqu'elle est intégrée à des instruments de test, elle maintient un taux de chauffage contrôlé (tel que 3 °C/min) de la température ambiante à plus de 400 °C, permettant aux chercheurs de mesurer directement le coefficient piézoélectrique ($d_{33}$) par rapport à la température de recuit.

La fonction principale de cet équipement est de simuler la contrainte thermique opérationnelle pour vérifier les limites du matériau. En isolant la température exacte à laquelle les performances piézoélectriques diminuent, il fournit les données critiques nécessaires pour valider les céramiques pour les applications de capteurs à haute température.

La mécanique de la caractérisation thermique

Rampes thermiques contrôlées

La principale valeur d'une étape de chauffage à haute température est sa capacité à fournir une augmentation linéaire et constante de la température.

Contrairement à un simple four, cette étape s'intègre aux outils de mesure pour appliquer un taux de chauffage spécifique, souvent réglé à 3 °C/min. Cette montée lente et régulière garantit que l'échantillon de céramique est chauffé uniformément, empêchant le choc thermique de fausser les données.

Suivi du coefficient piézoélectrique ($d_{33}$)

À mesure que la température augmente de la température ambiante vers 400 °C, l'instrument surveille en continu les performances du matériau.

La métrique clé observée est le coefficient $d_{33}$, qui indique la sensibilité de charge du matériau à la force appliquée. En traçant $d_{33}$ par rapport à la température de recuit, les ingénieurs peuvent identifier la température de « dépolarisation » — le point où le matériau perd ses propriétés piézoélectriques et devient inutilisable pour les capteurs.

Différencier la caractérisation de la fabrication

Il est essentiel de distinguer l'étape de chauffage utilisée pour les tests de l'équipement utilisé pour la fabrication.

Tests vs Densification

L'étape de chauffage à haute température mentionnée ci-dessus est un outil de caractérisation fonctionnant généralement jusqu'à 400 °C.

En revanche, le four de frittage est un outil de fabrication qui fonctionne à des températures beaucoup plus élevées, généralement entre 1050 °C et 1150 °C.

Le rôle de la microstructure

Alors que l'étape de chauffage teste les performances finales, le four de frittage crée la structure du matériau.

Grâce aux mécanismes de diffusion à des températures extrêmes, le four de frittage entraîne la croissance des grains et l'élimination des pores. Ce processus établit la densité et la distribution de la taille des grains que l'étape de chauffage évaluera ensuite pour la stabilité thermique.

Comprendre les compromis

Simulation vs Application réelle

Bien qu'une étape de chauffage caractérise efficacement la stabilité thermique, il s'agit d'une simulation contrôlée.

Elle applique la chaleur de manière externe et uniforme, ce qui peut ne pas reproduire parfaitement les cycles thermiques rapides ou les gradients de chaleur inégaux trouvés dans les environnements dynamiques réels de moteurs ou de capteurs industriels.

Limites de température

La plupart des étapes de chauffage de caractérisation sont limitées à la plage de 400 °C, ce qui couvre les limites de fonctionnement de nombreux matériaux piézoélectriques standard.

Cependant, si vous développez des céramiques ultra-haute température destinées à survivre dans des conditions proches de leur point de Curie (qui peut dépasser cette plage), les étapes de chauffage standard peuvent ne pas atteindre les températures requises pour observer une défaillance totale.

Faire le bon choix pour votre objectif

Pour vous assurer de recueillir les bonnes données pour votre projet piézoélectrique, considérez votre objectif immédiat :

- Si votre objectif principal est de valider la fiabilité des capteurs : Utilisez l'étape de chauffage à haute température pour déterminer la température de fonctionnement maximale avant que le coefficient $d_{33}$ ne se dégrade.

- Si votre objectif principal est d'améliorer la densité du matériau : Concentrez-vous sur l'optimisation du profil du four de frittage (1050–1150 °C) pour améliorer la croissance des grains et éliminer les pores internes.

En fin de compte, l'étape de chauffage agit comme le dernier contrôle de qualité, garantissant que la microstructure créée pendant le frittage peut résister aux exigences thermiques du monde réel.

Tableau récapitulatif :

| Caractéristique | Étape de chauffage à haute température | Four de frittage |

|---|---|---|

| Fonction principale | Caractérisation des performances (Tests) | Fabrication de matériaux (Densification) |

| Plage de température | Température ambiante à ~400 °C | 1050 °C à 1150 °C |

| Métrique clé mesurée | Coefficient piézoélectrique ($d_{33}$) | Croissance des grains et porosité |

| Dynamique de chauffage | Montée en température de précision (par ex., 3 °C/min) | Diffusion et frittage à haute température |

| Objectif de l'application | Validation des limites thermiques des capteurs | Optimisation de la microstructure et de la densité |

Élevez votre recherche sur les matériaux avec KINTEK

Une caractérisation thermique précise fait la différence entre la défaillance du capteur et la fiabilité sur le terrain. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température. Que vous optimisiez les profils de frittage à 1150 °C ou que vous validiez la stabilité thermique des céramiques piézoélectriques, nos solutions personnalisables sont conçues pour répondre à vos besoins de laboratoire uniques.

Prêt à atteindre une précision thermique supérieure ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes à haute température peuvent vous aider à réaliser votre prochaine percée.

Références

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi des bougies filtrantes en microfibres à l'échelle micrométrique sont-elles utilisées pour traiter les gaz de combustion condensés dans les systèmes de pyrolyse ?

- Quelles applications avancées de traitement des matériaux utilisent les fours à creuset en graphite ? Débloquez la précision dans la synthèse des nanomatériaux et plus encore

- Quelle est l'amélioration technologique clé de la pompe à vide à eau circulante ? Découvrez le système autonome en circuit fermé

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour les études de fusion à haute température des minerais frittés ? Avis d'experts

- Pourquoi utilise-t-on un système d'extraction sous vide poussé pour atteindre 10⁻² Pa à l'intérieur des billettes composites ? Assurer une liaison métallique supérieure

- Comment l'isolation affecte-t-elle la conception des fours de laboratoire ? Optimiser la performance thermique et la sécurité

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quels sont les avantages techniques de l'utilisation de creusets en ZrO2 ? Améliorez la précision de la fusion avec le dioxyde de zirconium