L'obtention d'un état de vide poussé de 10⁻² Pa est le préalable absolu à la création d'une billette composite viable. Ce processus élimine l'air de l'interface entre les métaux constitutifs (généralement l'acier inoxydable et l'acier au carbone) avant qu'ils ne soient soumis à une chaleur intense. En créant un environnement sans oxygène, vous empêchez les réactions chimiques qui, autrement, ruineraient l'intégrité de la plaque plaquée.

Le système d'extraction sous vide ne se contente pas de retirer l'air ; il prépare les surfaces métalliques à la fusion. En empêchant la formation de calamine d'oxyde, le vide permet aux métaux distincts de former une liaison métallurgique robuste par diffusion atomique lors du laminage à chaud.

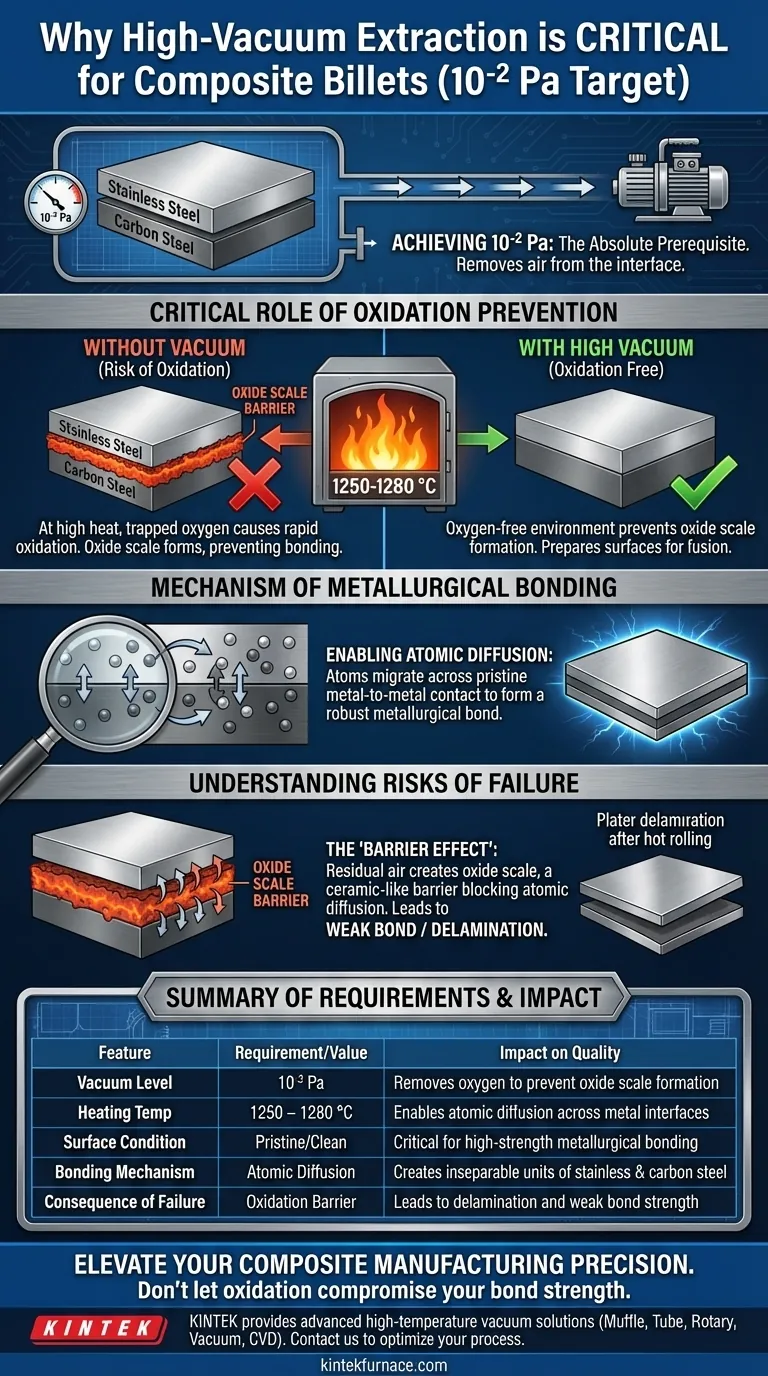

Le rôle essentiel de la prévention de l'oxydation

Éliminer la source d'oxygène

L'objectif principal de l'évacuation de la billette à 10⁻² Pa est d'éliminer l'oxygène de l'interface.

L'air piégé entre les couches d'acier agit comme un contaminant. Même des traces d'oxygène peuvent déclencher des réactions chimiques à la surface des métaux.

Survivre aux hautes températures

La nécessité de ce vide devient évidente pendant la phase de chauffage.

La billette composite doit être chauffée à des températures comprises entre 1250 et 1280 °C. À ces températures extrêmes, l'oxydation se produit rapidement et agressivement si de l'oxygène est présent.

Sans le vide, l'air piégé réagirait avec les surfaces d'acier pour former une calamine d'oxyde.

Le mécanisme de la liaison métallurgique

Permettre la diffusion atomique

L'objectif du processus de fabrication est de joindre deux métaux distincts en une seule unité inséparable.

Ceci est réalisé par diffusion atomique, où les atomes de l'acier inoxydable et de l'acier au carbone migrent à travers l'interface pour s'imbriquer à un niveau microscopique.

L'exigence de surfaces propres

La diffusion atomique nécessite un contact métal-métal immaculé.

Si une calamine d'oxyde se forme en raison d'un manque de vide, elle crée une barrière de type céramique entre les couches. Cette barrière empêche physiquement la diffusion des atomes, ce qui entraîne une liaison faible ou inexistante.

Comprendre les risques d'échec du processus

L'« effet barrière »

Il est important de comprendre que le processus de vide ne lie pas activement les métaux ; il élimine simplement les obstacles à la liaison.

Si le système ne parvient pas à atteindre 10⁻² Pa, de l'air résiduel subsiste. Cela entraîne une oxydation partielle, créant des « zones mortes » où les métaux sont simplement côte à côte plutôt que de fusionner.

Implications pour le laminage à chaud

La liaison réelle se produit lors de la phase ultérieure de laminage à chaud.

Cependant, le laminage à chaud ne peut pas forcer les surfaces oxydées à se lier. Si l'étape de vide est omise ou insuffisante, la pression du laminage ne surmontera pas la barrière d'oxyde, ce qui entraînera une délamination (séparation des couches) dans le produit final.

Faire le bon choix pour votre objectif

Pour garantir l'intégrité structurelle de vos billettes composites, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la résistance de la liaison : Assurez-vous que le vide atteint constamment 10⁻² Pa pour garantir la diffusion atomique nécessaire à une liaison métallurgique robuste.

- Si votre objectif principal est le contrôle du processus : Surveillez strictement l'intégrité du joint sous vide, car toute fuite avant la phase de chauffage de 1250–1280 °C entraînera une formation irréversible de calamine d'oxyde.

Une interface immaculée et sans oxygène est la seule base sur laquelle un matériau composite durable peut être construit.

Tableau récapitulatif :

| Caractéristique | Exigence/Valeur | Impact sur la qualité |

|---|---|---|

| Niveau de vide | 10⁻² Pa | Élimine l'oxygène pour prévenir la formation de calamine d'oxyde |

| Température de chauffage | 1250 – 1280 °C | Permet la diffusion atomique à travers les interfaces métalliques |

| État de surface | Immaculé/Propre | Essentiel pour une liaison métallurgique à haute résistance |

| Mécanisme de liaison | Diffusion atomique | Crée des unités inséparables d'acier inoxydable et d'acier au carbone |

| Conséquence de l'échec | Barrière d'oxydation | Entraîne une délamination et une faible résistance de liaison |

Élevez la précision de votre fabrication composite

L'obtention d'une liaison métallurgique parfaite nécessite un contrôle rigoureux de l'environnement. KINTEK fournit les solutions avancées de vide à haute température nécessaires pour maintenir l'intégrité de vos matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques en laboratoire ou en industrie.

Ne laissez pas l'oxydation compromettre la résistance de votre liaison. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes de vide poussé peuvent optimiser votre production de billettes composites.

Guide Visuel

Références

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique

- Comment les boîtes scellées et les matériaux de remblai fonctionnent-ils lors du frittage de la métallurgie des poudres à haute température ?

- Quelle est l'importance de la technologie de scellage sous vide de quartz dans la production de Dy4T1-xGa12 ? Assurer une synthèse de haute pureté

- Pourquoi un four de séchage sous vide de laboratoire est-il utilisé pour le noir de carbone récupéré ? Préserver l'intégrité et la structure des pores du rCB

- Pourquoi utiliser des creusets en graphite ou en quartz pour l'antimoine-tellure liquide ? Protégez l'intégrité de vos fondus à haute température

- Comment l'équipement de chauffage avec agitation magnétique contribue-t-il à la synthèse de Fe3O4 ? Obtenir un contrôle précis des nanoparticules

- Pourquoi les creusets en dioxyde de zirconium (ZrO2) sont-ils utilisés pour les expériences de scories-métaux ? Assurer la pureté chimique à haute température

- Quelles sont les exigences matérielles pour un bateau en quartz en APVT ? Assurer la croissance de nanofils de Sb2Se3 de haute pureté