À la base, l'amélioration technologique clé de la pompe à vide à eau circulante est l'intégration d'une pompe à eau douce dédiée et autonome dans ce qui était à l'origine un simple appareil en verre. Cette innovation transforme l'appareil d'un outil passif dépendant de la pression d'eau externe en un système actif en circuit fermé. En utilisant sa propre pompe pour faire circuler l'eau, elle génère un vide constant, stable et efficace, indépendant de toute plomberie externe.

L'innovation principale n'était pas seulement d'ajouter une pompe à eau ; il s'agissait de créer un système autonome en circuit fermé. Ce changement fondamental élimine le besoin d'huile, prévient la contamination des échantillons et améliore considérablement la stabilité du vide, ce qui en fait un cheval de bataille fiable et propre pour les laboratoires modernes.

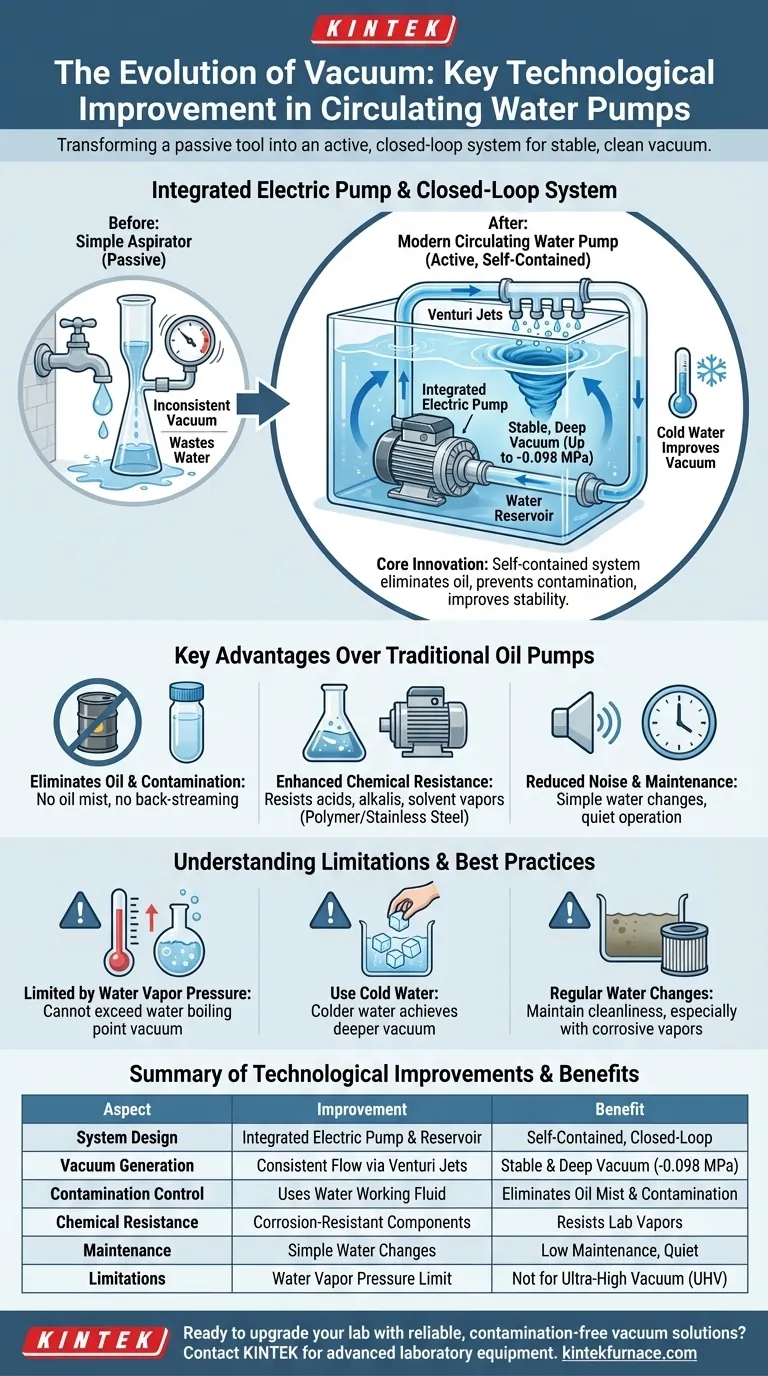

De l'aspirateur simple au système intégré

Pour saisir l'importance de cette amélioration, il est utile de comprendre l'évolution du concept original à l'appareil moderne.

Le principe original : l'effet Venturi

Les premières "pompes" à eau étaient souvent de simples aspirateurs en verre ou en métal fixés directement à un robinet de laboratoire. Elles fonctionnent sur l'effet Venturi, où un flux d'eau rapide crée une zone de basse pression, aspirant l'air ou le gaz de l'appareil connecté.

L'inconvénient principal de cette conception était son incohérence. Le niveau de vide dépendait entièrement de la pression d'eau du bâtiment, qui pouvait fluctuer énormément, entraînant des expériences instables. Cela gaspillait également une énorme quantité d'eau.

L'innovation principale : la pompe électrique intégrée

La pompe à vide à eau circulante moderne résout ces problèmes en incorporant une pompe à eau électrique et un réservoir d'eau dans une seule unité.

Au lieu de dépendre de la pression du robinet, la pompe interne crée un flux d'eau puissant et constant à partir de son propre réservoir. Cette eau circule à travers un ou plusieurs éjecteurs Venturi, générant un vide stable et profond. L'eau retourne ensuite au réservoir pour être réutilisée.

Le résultat : un vide stable et profond

Cette conception en circuit fermé fournit un débit et une pression d'eau constants, ce qui se traduit par un vide stable et reproductible. Les modèles de haute qualité peuvent atteindre un niveau de vide ultime d'environ -0,098 MPa (2 kPa), bien plus fiable qu'un simple aspirateur de robinet.

Avantages clés par rapport aux pompes à huile traditionnelles

La conception de la pompe à vide à eau circulante lui confère plusieurs avantages critiques par rapport aux anciennes pompes à palettes rotatives scellées à l'huile.

Élimination de l'huile et de la contamination

L'avantage le plus significatif est qu'elle utilise de l'eau, et non de l'huile, comme fluide de travail. Cela élimine complètement le risque de brouillard d'huile contaminant l'air du laboratoire ou, plus grave encore, refluant et ruinant un échantillon sensible.

Résistance chimique améliorée

De nombreux modèles sont construits avec des composants en polymère ou en acier inoxydable spécialement conçus pour être résistants aux acides, aux alcalis et aux vapeurs de solvants. Bien que le pompage de gaz corrosifs nécessite des changements d'eau plus fréquents, la pompe elle-même est beaucoup moins susceptible d'être endommagée qu'une pompe à huile, dont l'huile serait rapidement contaminée et perdrait son efficacité.

Bruit et entretien réduits

Ces pompes sont remarquablement silencieuses, comportant souvent des silencieux de fluide spécialisés. L'entretien est simple : changer périodiquement l'eau du réservoir. Cela contraste fortement avec les pompes à huile, qui nécessitent des vidanges d'huile salissantes, une décontamination et une gestion des huiles usagées.

Comprendre les compromis et les limites

Bien que très efficaces, il est crucial de comprendre les réalités opérationnelles de ces pompes pour les utiliser correctement.

La limite de la pression de vapeur de l'eau

Le vide le plus profond qu'une pompe à eau peut atteindre est fondamentalement limité par la pression de vapeur de l'eau. À mesure que la pression dans le système diminue, l'eau elle-même commencera à bouillir, et la pompe ne peut pas créer un vide inférieur à cette pression de vapeur.

C'est pourquoi il est essentiel d'utiliser de l'eau froide dans le réservoir. L'eau plus froide a une pression de vapeur beaucoup plus faible, ce qui permet à la pompe d'atteindre un vide plus profond.

L'importance de la propreté de l'eau

L'eau du réservoir doit être maintenue propre. Les débris peuvent obstruer les éjecteurs de la pompe, et les contaminants dissous du système évacué peuvent dégrader les performances de la pompe. Lors du pompage de vapeurs corrosives, cette eau doit être changée très fréquemment.

Ne convient pas au vide ultra-poussé

Les pompes à eau circulante sont idéales pour les applications de vide grossier à moyen comme l'évaporation rotative, la filtration et le dégazage. Elles ne sont pas conçues pour les applications de vide poussé ou de vide ultra-poussé (UHV), qui nécessitent des technologies plus avancées comme les pompes turbomoléculaires ou ioniques.

Faire le bon choix pour votre application

La sélection et l'utilisation correcte de votre pompe dépendent de la compréhension de votre objectif principal.

- Si votre objectif principal est le travail de laboratoire général (par exemple, évaporation rotative, filtration) : Une pompe à vide à eau circulante est un choix idéal, économique et nécessitant peu d'entretien, qui élimine le risque de contamination par l'huile.

- Si votre objectif principal est de travailler avec des vapeurs corrosives : Choisissez un modèle avec un corps résistant à la corrosion et soyez prêt à changer l'eau fréquemment pour maintenir les performances et la longévité de la pompe.

- Si votre objectif principal est d'atteindre le vide le plus profond possible : Commencez toujours avec de l'eau fraîche et froide dans le réservoir, car cela a un impact direct sur le niveau de vide ultime de la pompe.

En comprenant ses principes, vous pouvez tirer parti de cet outil simple mais puissant pour obtenir un vide propre et fiable pour un large éventail de tâches scientifiques.

Tableau récapitulatif :

| Aspect | Amélioration technologique clé | Avantages |

|---|---|---|

| Conception du système | Pompe électrique intégrée et réservoir d'eau | Crée un système autonome en circuit fermé |

| Génération de vide | Débit d'eau constant via les éjecteurs Venturi | Fournit un vide stable et profond (jusqu'à -0,098 MPa) |

| Contrôle de la contamination | Utilise de l'eau au lieu de l'huile | Élimine le brouillard d'huile et la contamination des échantillons |

| Résistance chimique | Composants en polymère ou en acier inoxydable | Résiste aux acides, alcalis et vapeurs de solvants |

| Maintenance | Simples changements d'eau | Réduit le bruit et l'entretien par rapport aux pompes à huile |

| Limites | Limité par la pression de vapeur d'eau | Ne convient pas aux applications de vide ultra-poussé |

Prêt à moderniser votre laboratoire avec des solutions de vide fiables et sans contamination ?

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin de systèmes de vide stables ou d'équipements de traitement thermique sur mesure.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits innovants peuvent améliorer l'efficacité et la fiabilité de votre laboratoire — Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction d'un système de vide dans la PLD ? Assurer des films minces d'électrolyte purs et de haute densité

- Pourquoi utilise-t-on des creusets en céramique de haute pureté pour le dépôt de V2O5 et VSe2 ? Assurer la pureté du film et la stabilité thermique

- Comment un système de pompe à vide de laboratoire contribue-t-il au processus de préparation des alliages réfractaires TixNbMoTaW ?

- Quel est le rôle essentiel du filtre à vide dans un système de distillation sous vide de magnésium usagé ? La protection essentielle de votre pompe à vide

- Quel rôle jouent les moules et poinçons en graphite de haute pureté lors du frittage de céramiques de carbure de silicium par SPS ?

- Pourquoi les tubes de quartz sont-ils adaptés aux applications de recherche sur les matériaux ? Assurer la pureté et la précision dans les expériences à haute température

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Comment une chambre de réaction in-situ dans le HTXRD facilite-t-elle l'étude de la synthèse de BiFeO3 ? Cartographie de l'évolution des phases en temps réel