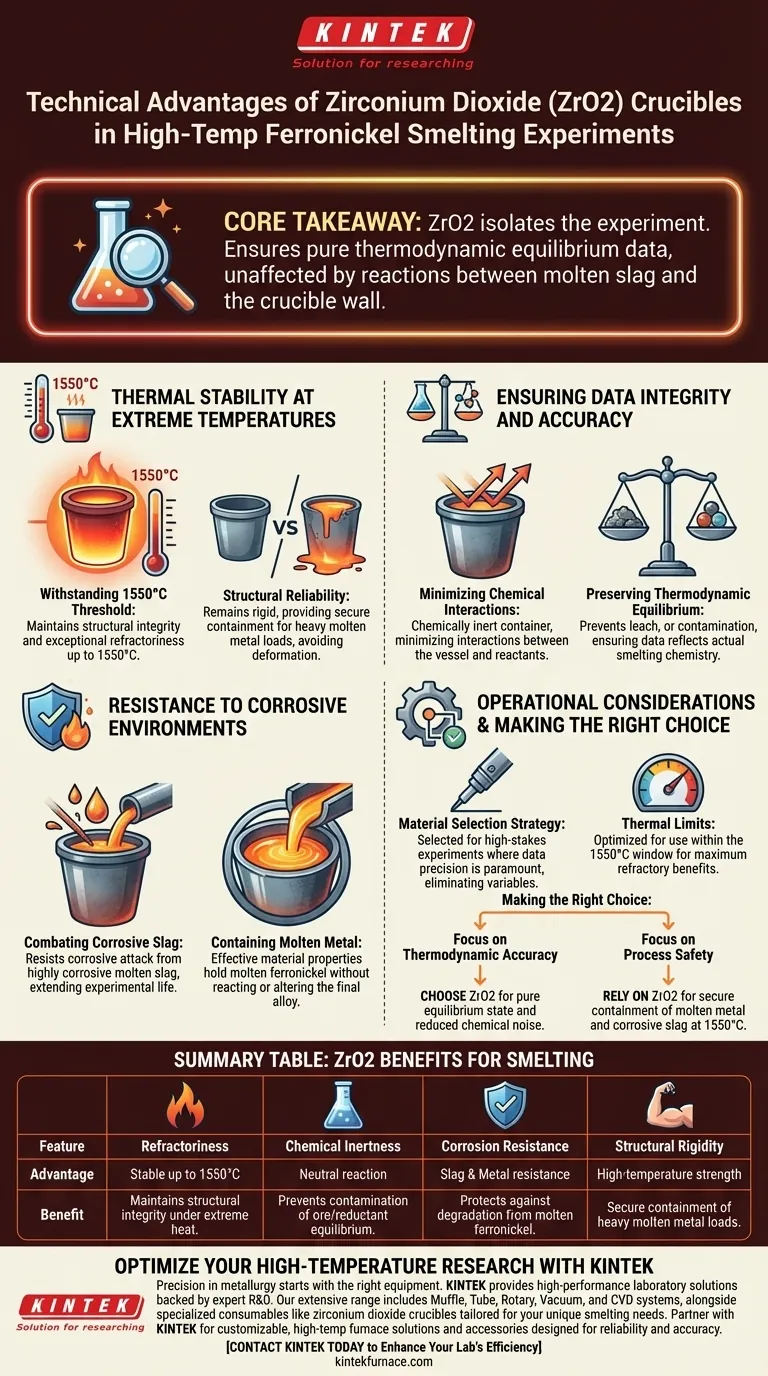

Les creusets en dioxyde de zirconium (ZrO2) sont le choix définitif pour les expériences de fusion du ferronickel à haute température, principalement en raison de leur stabilité thermique exceptionnelle et de leur inertie chimique. En résistant à la dégradation à des températures atteignant 1550°C, ces récipients minimisent l'interférence des matériaux du contenant, garantissant que les observations expérimentales se concentrent uniquement sur les interactions entre le minerai et le réducteur.

Point clé La valeur du dioxyde de zirconium réside dans sa capacité à isoler l'expérience de l'équipement. Il garantit que les données d'équilibre thermodynamique restent pures et non altérées par les réactions chimiques entre le laitier fondu et la paroi du creuset.

Stabilité thermique à des températures extrêmes

Résistance au seuil de 1550°C

La fusion du ferronickel nécessite une énergie thermique importante pour réaliser les changements de phase nécessaires. Les creusets en dioxyde de zirconium présentent une réfractarité exceptionnelle, maintenant leur intégrité structurelle jusqu'à 1550°C.

Fiabilité structurelle

À ces températures élevées, de nombreux matériaux de creuset standard ramolliraient ou se déformeraient. Le ZrO2 reste rigide, fournissant un récipient de confinement sûr pour la charge lourde de métal en fusion pendant toute la durée de l'expérience.

Garantir l'intégrité et la précision des données

Minimiser les interactions chimiques

En métallurgie expérimentale, le creuset doit agir comme un récipient neutre, et non comme un participant. Le dioxyde de zirconium est chimiquement inerte dans ce contexte, minimisant les interactions entre le matériau du récipient et les réactifs.

Préserver l'équilibre thermodynamique

Une recherche précise dépend de l'établissement d'un véritable équilibre thermodynamique entre le minerai et le réducteur. Comme le ZrO2 empêche la lixiviation ou la contamination, les données résultantes reflètent la chimie réelle de la fusion plutôt que des artefacts de dégradation du creuset.

Résistance aux environnements corrosifs

Lutte contre le laitier corrosif

Le laitier fondu produit pendant la fusion est très corrosif et peut rapidement attaquer les matériaux inférieurs. Le dioxyde de zirconium est spécifiquement reconnu pour sa résistance à cette attaque corrosive, prolongeant la durée de vie de l'installation expérimentale.

Confinement du métal en fusion

Au-delà du laitier, le ferronickel fondu lui-même présente un défi de confinement. Les propriétés matérielles du creuset contiennent efficacement le métal en fusion sans réagir avec lui, garantissant que la composition finale de l'alliage n'est pas altérée par le récipient.

Considérations opérationnelles

Stratégie de sélection des matériaux

Bien que le ZrO2 soit « idéal » pour ces conditions, il est sélectionné spécifiquement pour les expériences à enjeux élevés où la précision des données est primordiale. L'utilisation de matériaux inférieurs introduirait des variables qui pourraient rendre les calculs thermodynamiques inutiles.

Limites thermiques

Il est essentiel de noter que le plafond opérationnel mentionné est de 1550°C. Bien que robuste, le matériau est optimisé pour cette fenêtre de haute température spécifique et doit être utilisé dans ces paramètres pour maintenir ses avantages réfractaires.

Faire le bon choix pour votre objectif

Lors de la conception de vos expériences de fusion du ferronickel, utilisez du dioxyde de zirconium en fonction de vos exigences spécifiques en matière de données :

- Si votre objectif principal est la précision thermodynamique : Choisissez le ZrO2 pour éliminer le bruit chimique et garantir que l'état d'équilibre ne reflète que le minerai et le réducteur.

- Si votre objectif principal est la sécurité du processus : Faites confiance au ZrO2 pour sa capacité réfractaire à contenir en toute sécurité le métal en fusion et le laitier corrosif à 1550°C sans défaillance structurelle.

En choisissant le dioxyde de zirconium, vous transformez le creuset d'une variable potentielle en une constante fiable.

Tableau récapitulatif :

| Caractéristique | Avantage | Bénéfice pour les expériences de fusion |

|---|---|---|

| Réfractarité | Stable jusqu'à 1550°C | Maintient l'intégrité structurelle sous une chaleur extrême |

| Inertie chimique | Réaction neutre | Empêche la contamination de l'équilibre minerai/réducteur |

| Résistance à la corrosion | Résistance au laitier et au métal | Protège contre la dégradation par le ferronickel en fusion |

| Rigidité structurelle | Résistance à haute température | Confinement sûr des charges lourdes de métal en fusion |

Optimisez vos recherches à haute température avec KINTEK

La précision en métallurgie commence par le bon équipement. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Notre vaste gamme comprend des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des consommables spécialisés tels que des creusets en dioxyde de zirconium adaptés à vos besoins uniques de fusion.

Ne laissez pas les variables d'équipement compromettre vos données thermodynamiques. Collaborez avec KINTEK pour des solutions de fours et des accessoires personnalisables à haute température, conçus pour la fiabilité et la précision.

Contactez KINTEK dès aujourd'hui pour améliorer l'efficacité de votre laboratoire

Guide Visuel

Références

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels types de plateaux sont compatibles avec les éléments chauffants en SiC ? Choisissez le graphite ou les céramiques composites pour la résistance aux chocs thermiques.

- Comment les tubes en céramique d'alumine se comparent-ils aux tubes en céramique de quartz en termes de propriétés thermiques ? Choisissez le bon tube pour le succès à haute température

- Comment la sélection de creusets à haute température impacte-t-elle le processus de frittage-dissolution (SDP) ?

- Quelles sont les propriétés clés des tubes en quartz qui les rendent polyvalents dans diverses industries ? Découvrez leurs avantages thermiques, chimiques et optiques

- Quelle est la fonction d'un analyseur thermogravimétrique de haute précision ? Aperçus d'experts sur l'analyse thermique de la flanelle de moxa

- Quel type d'environnement expérimental est fourni par une chambre de procédé sous vide en acier inoxydable ? Assurer la pureté des données

- Quel est le but principal d'une pompe à vide dans la réduction photocatalytique du CO2 ? Assurer des environnements purs pour des données précises

- Quelles sont les principales applications des tubes en céramique d'alumine ? Idéal pour les besoins à haute température, corrosifs et isolants