Un creuset en graphite de haute pureté agit comme vaisseau de réaction central et directeur de flux au sein d'un appareil de séparation par super-gravité. Il remplit une double fonction : fournir un environnement exempt de contamination et à haute température pour le zinc en fusion, et guider physiquement la séparation du liquide purifié du résidu solide. Sa conception structurelle spécifique utilise les forces de la super-gravité pour canaliser le zinc propre vers une zone de collecte tout en retenant les impuretés.

Point essentiel à retenir Le creuset en graphite n'est pas simplement un conteneur ; c'est un composant mécanique actif dans le processus de séparation. En combinant une chimie de surface anti-adhérente avec une géométrie de guidage de flux spécifique, il permet la ségrégation physique du zinc du résidu sans introduire de nouveaux contaminants.

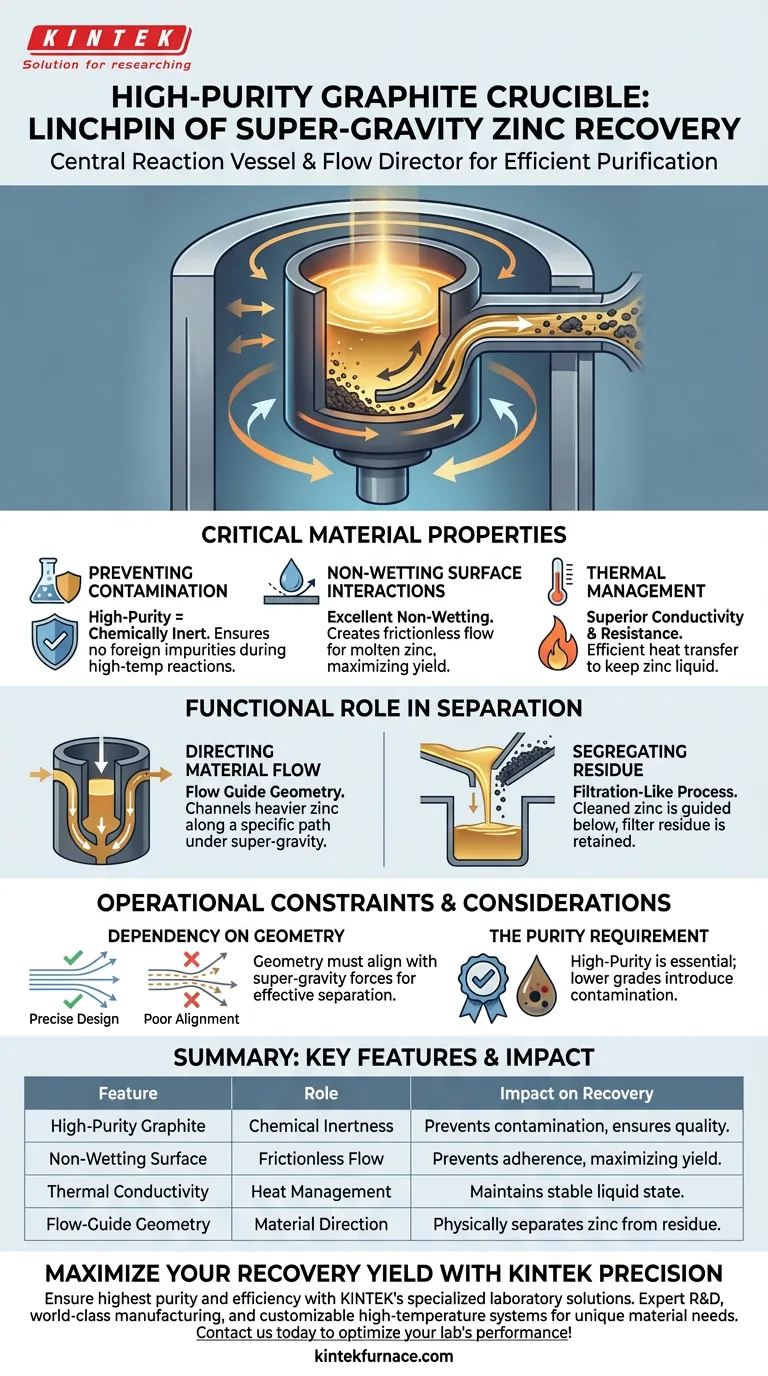

Propriétés critiques des matériaux

Prévention de la contamination

La désignation "haute pureté" du graphite est essentielle, pas facultative. Le creuset agit comme un réacteur à haute température qui doit rester chimiquement inerte.

Parce qu'il ne réagit pas avec le métal en fusion, il garantit que le processus de récupération du zinc n'introduit pas d'impuretés étrangères, préservant ainsi la qualité du produit final.

Interactions de surface anti-adhérentes

L'une des caractéristiques les plus vitales du creuset est son excellente propriété anti-adhérente vis-à-vis des liquides métalliques.

Cela signifie que le zinc en fusion n'adhère pas ou ne "colle" pas aux parois de graphite. Cette propriété crée un environnement sans friction qui permet au liquide de s'écouler librement sous les forces de super-gravité, maximisant ainsi le rendement de récupération.

Gestion thermique

Le creuset possède une conductivité thermique supérieure et une résistance aux hautes températures.

Il facilite un transfert de chaleur efficace vers le zinc tout en maintenant son intégrité structurelle sous les charges thermiques extrêmes nécessaires pour maintenir le métal à l'état liquide.

Rôle fonctionnel dans la séparation

Orientation du flux de matière

Le creuset est conçu pour fonctionner comme un guide de flux de matière. Ce n'est pas un seau statique ; sa géométrie interne est conçue pour interagir avec la super-gravité.

Lorsque l'appareil tourne, le creuset dirige le mouvement du matériau en fusion, canalisant les composants plus lourds ou plus fluides (le zinc) le long d'un chemin spécifique.

Ségrégation des résidus

La conception structurelle facilite un processus de type filtration.

Alors que le liquide de zinc nettoyé est dirigé vers un creuset de collecte inférieur, le résidu filtré est retenu dans la position d'origine. Cette séparation physique distincte permet une élimination facile des déchets après la fin du processus.

Contraintes et considérations opérationnelles

Dépendance de la géométrie structurelle

L'efficacité de la séparation dépend fortement de la conception structurelle du creuset.

Si la géométrie n'est pas parfaitement alignée avec les forces de super-gravité appliquées, le flux de zinc vers le creuset de collecte inférieur peut être compromis. La conception doit être précise pour garantir que le liquide s'écoule vers le bas tandis que le résidu reste en place.

L'exigence de pureté

Le succès du système dépend de la haute pureté du graphite.

L'utilisation de graphite standard ou de qualité inférieure annulerait probablement les avantages anti-adhérents et introduirait une contamination, rendant le but de l'appareil de récupération vain.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la récupération du zinc dans un appareil à super-gravité, considérez les domaines d'intervention suivants :

- Si votre objectif principal est la Pureté : Assurez-vous que la spécification du graphite est certifiée de haute pureté pour éviter le lessivage chimique et garantir que le récipient reste inerte pendant les réactions à haute température.

- Si votre objectif principal est le Rendement : Privilégiez la conception géométrique du creuset pour qu'il agisse comme un guide de flux efficace qui exploite pleinement les propriétés anti-adhérentes pour canaliser chaque goutte de zinc vers la zone de collecte.

Le creuset en graphite est la pierre angulaire du système, transformant les forces de super-gravité en un mécanisme précis de purification et de séparation.

Tableau récapitulatif :

| Caractéristique clé | Rôle fonctionnel | Impact sur la récupération du zinc |

|---|---|---|

| Graphite de haute pureté | Inertie chimique | Prévient la contamination et assure la qualité du métal. |

| Surface anti-adhérente | Flux sans friction | Prévient l'adhérence, maximisant le rendement de récupération. |

| Conductivité thermique | Gestion de la chaleur | Maintient un état liquide stable sous des températures extrêmes. |

| Géométrie de guidage de flux | Orientation de la matière | Sépare physiquement le zinc en fusion du résidu filtré. |

Maximisez votre rendement de récupération avec la précision KINTEK

Assurez la plus haute pureté et efficacité dans vos processus métallurgiques avec les solutions de laboratoire spécialisées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire à haute température personnalisables conçus pour vos besoins matériels uniques.

Que vous affiniez du zinc ou développiez de nouveaux alliages, nos composants de haute pureté et nos équipements thermiques avancés offrent la fiabilité dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour optimiser les performances de votre laboratoire !

Guide Visuel

Références

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle d'un pyromètre infrarouge dans la carbonisation du bois ? Optimisez votre contrôle thermique à haute température

- Pourquoi la faible dilatation thermique du quartz est-elle importante pour les applications en laboratoire ? Assurer la sécurité et la précision dans les expériences à haute température

- Quelle est l'importance des débitmètres massiques de haute précision dans les tests de NiFe2O4 ? Assurer l'intégrité des données

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Pourquoi le rhénium est-il choisi comme matériau pour les capsules d'échantillons ? Avantages clés pour le succès des expériences à haute température

- Pourquoi les tubes d'alumine de haute pureté sont-ils utilisés comme manchons de protection dans l'électrolyse de sels fondus fluorés ? Explication des principaux avantages

- Pourquoi les billes de broyage en alumine de haute pureté sont-elles utilisées pour le broyage Al2O3/TiC ? Maîtriser la cohérence chimique

- Quelle est la fonction des tubes en verre dans le tréfilage thermique à cœur fondu ? Façonnage de précision et isolation chimique