Le rhénium est le matériau de choix pour les capsules d'échantillons à haute température principalement en raison de sa combinaison exceptionnelle de résilience thermique et de stabilité chimique. Il est spécifiquement sélectionné pour maintenir son intégrité structurelle à des températures aussi élevées que 1400 °C tout en étant soumis à des conditions de haute pression, garantissant que l'expérience reste contenue sans défaillance.

Les expériences à haute température échouent souvent en raison de la rupture de la capsule ou de la contamination chimique de l'échantillon. Le rhénium est utilisé car il résout ces deux problèmes simultanément : il résiste aux contraintes physiques extrêmes et empêche la migration des éléments critiques, garantissant ainsi l'exactitude des données chimiques que vous collectez.

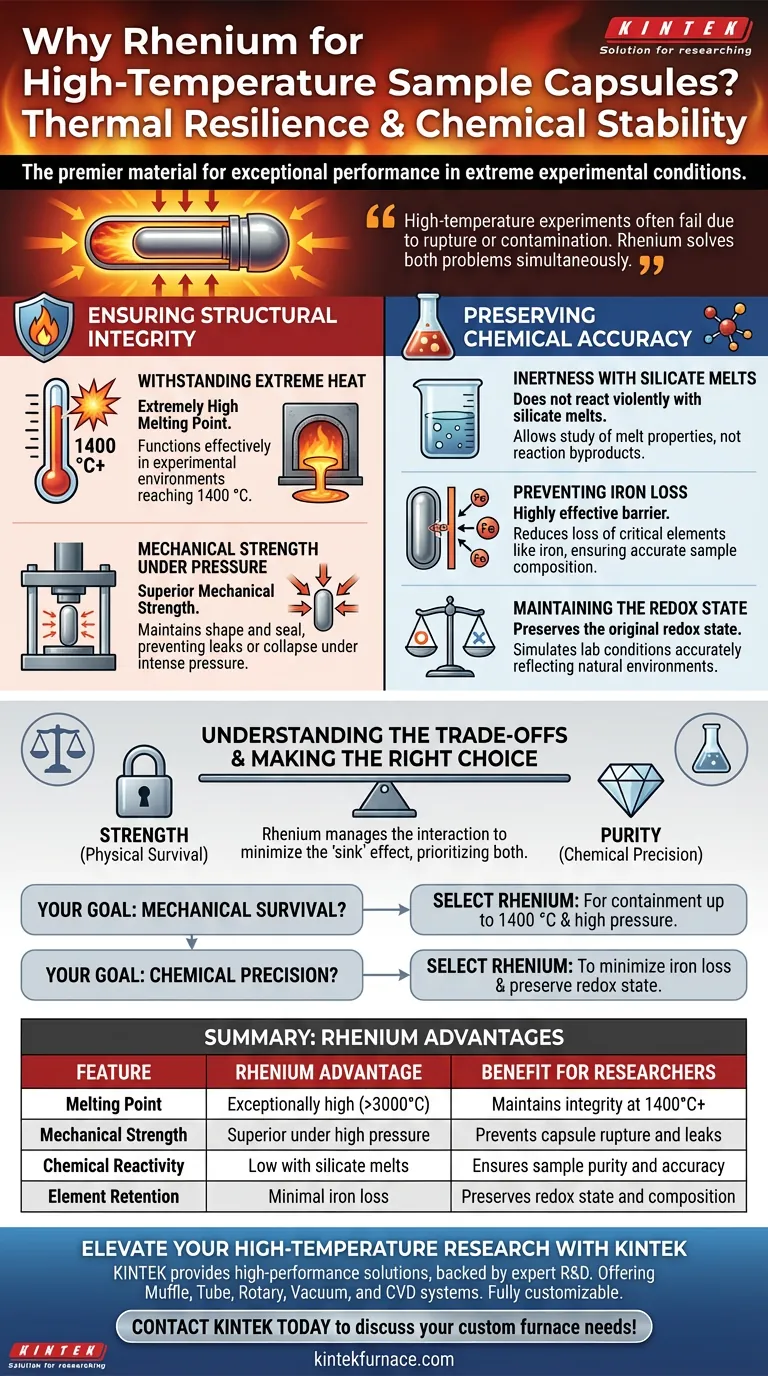

Assurer l'intégrité structurelle

Résister à la chaleur extrême

La principale condition préalable pour ces expériences est un conteneur qui ne fondra pas ou ne se déformera pas excessivement.

Le rhénium possède un point de fusion extrêmement élevé. Cela lui permet de fonctionner efficacement dans des environnements expérimentaux atteignant 1400 °C, une plage où de nombreux autres métaux échoueraient.

Résistance mécanique sous pression

La température n'est généralement pas le seul facteur de stress ; ces expériences impliquent souvent une pression importante.

Le rhénium offre une résistance mécanique supérieure, garantissant que la capsule conserve sa forme et son étanchéité. Cette robustesse empêche l'échantillon de fuir ou la capsule de s'effondrer sous l'écrasement intense de l'appareil expérimental.

Préserver l'exactitude chimique

Inertie avec les masses silicatées

Un défi majeur en géochimie est le potentiel de réaction de la capsule avec l'échantillon.

Le rhénium est sélectionné car il ne réagit pas violemment avec les masses silicatées. Cette inertie relative permet aux chercheurs d'étudier les propriétés de la masse fondue elle-même, plutôt que les sous-produits d'une réaction entre la masse fondue et le conteneur.

Prévenir la perte de fer

L'une des sources les plus courantes d'erreur expérimentale en pétrologie à haute température est la perte de fer de l'échantillon dans les parois de la capsule.

Le rhénium agit comme une barrière ou une doublure très efficace qui réduit la perte d'éléments critiques comme le fer. En gardant le fer à l'intérieur de l'échantillon, l'expérience donne des données plus précises concernant la composition de l'échantillon.

Maintenir l'état d'oxydoréduction

L'état d'oxydation d'un système (redox) est très sensible aux changements de composition chimique.

En empêchant la perte de fer, le rhénium aide à maintenir l'état d'oxydoréduction d'origine du système expérimental. Cela garantit que les conditions simulées en laboratoire reflètent fidèlement les conditions naturelles modélisées.

Comprendre les compromis

Équilibrer résistance et pureté

Bien que le rhénium soit robuste, la décision de l'utiliser dépend souvent des interactions chimiques spécifiques acceptables pour votre étude.

Le principal "compromis" que le rhénium gère est l'atténuation de l'interaction entre le conteneur et l'échantillon. Bien qu'aucun matériau ne soit parfaitement inerte, le rhénium minimise l'effet "puits" où la capsule absorbe les éléments de l'échantillon. L'utilisation d'un matériau inférieur entraînerait une altération chimique significative, rendant les données expérimentales invalides.

Faire le bon choix pour votre objectif

Lors de la conception de votre assemblage à haute température, tenez compte de vos besoins analytiques spécifiques :

- Si votre objectif principal est la survie mécanique : Choisissez le rhénium pour garantir le confinement à des températures allant jusqu'à 1400 °C sous haute pression.

- Si votre objectif principal est la précision chimique : Choisissez le rhénium pour minimiser la perte de fer et préserver l'état d'oxydoréduction précis des masses silicatées.

En choisissant le rhénium, vous privilégiez à la fois la survie physique de votre expérience et la validité chimique de vos résultats.

Tableau récapitulatif :

| Caractéristique | Avantage du rhénium | Bénéfice pour les chercheurs |

|---|---|---|

| Point de fusion | Exceptionnellement élevé (>3000°C) | Maintient l'intégrité à 1400°C+ |

| Résistance mécanique | Supérieure sous haute pression | Prévient la rupture et les fuites de la capsule |

| Réactivité chimique | Faible avec les masses silicatées | Assure la pureté et l'exactitude de l'échantillon |

| Rétention des éléments | Perte minimale de fer | Préserve l'état d'oxydoréduction et la composition |

Élevez votre recherche à haute température avec KINTEK

La précision en géochimie et en science des matériaux exige un équipement capable de résister aux conditions les plus extrêmes sans compromettre l'intégrité des données. KINTEK fournit les solutions haute performance dont votre laboratoire a besoin pour réussir.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos paramètres expérimentaux uniques. Que vous gériez des états d'oxydoréduction complexes ou que vous ayez besoin de capsules capables de résister à une pression intense, notre équipe est prête à soutenir vos objectifs.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et en équipements haute température !

Guide Visuel

Références

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les débitmètres massiques numériques (MFC) maintiennent-ils une atmosphère de fusion constante ? Assurer un contrôle précis des gaz

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle

- Quel rôle joue un agitateur de laboratoire de haute précision dans les expériences KR ? Optimisation de la simulation de désulfuration

- Quelle est la fonction d'un analyseur thermogravimétrique de haute précision ? Aperçus d'experts sur l'analyse thermique de la flanelle de moxa

- Quels facteurs affectent la transmission lumineuse des tubes en alumine ? Équilibrez clarté et durabilité pour votre laboratoire

- Pourquoi les médias de broyage en zircone sont-ils préférés pour les poudres céramiques NN-10ST ? Assurer la pureté et les performances diélectriques

- Comment un système de pompe à vide est-il utilisé pour simuler les conditions de gazéification en haute altitude ? Répliquer les niveaux de pression de 3000 m

- Comment une pompe à vide à circulation d'eau crée-t-elle une pression négative ? Découvrez le mécanisme à anneau liquide pour un vide de laboratoire efficace