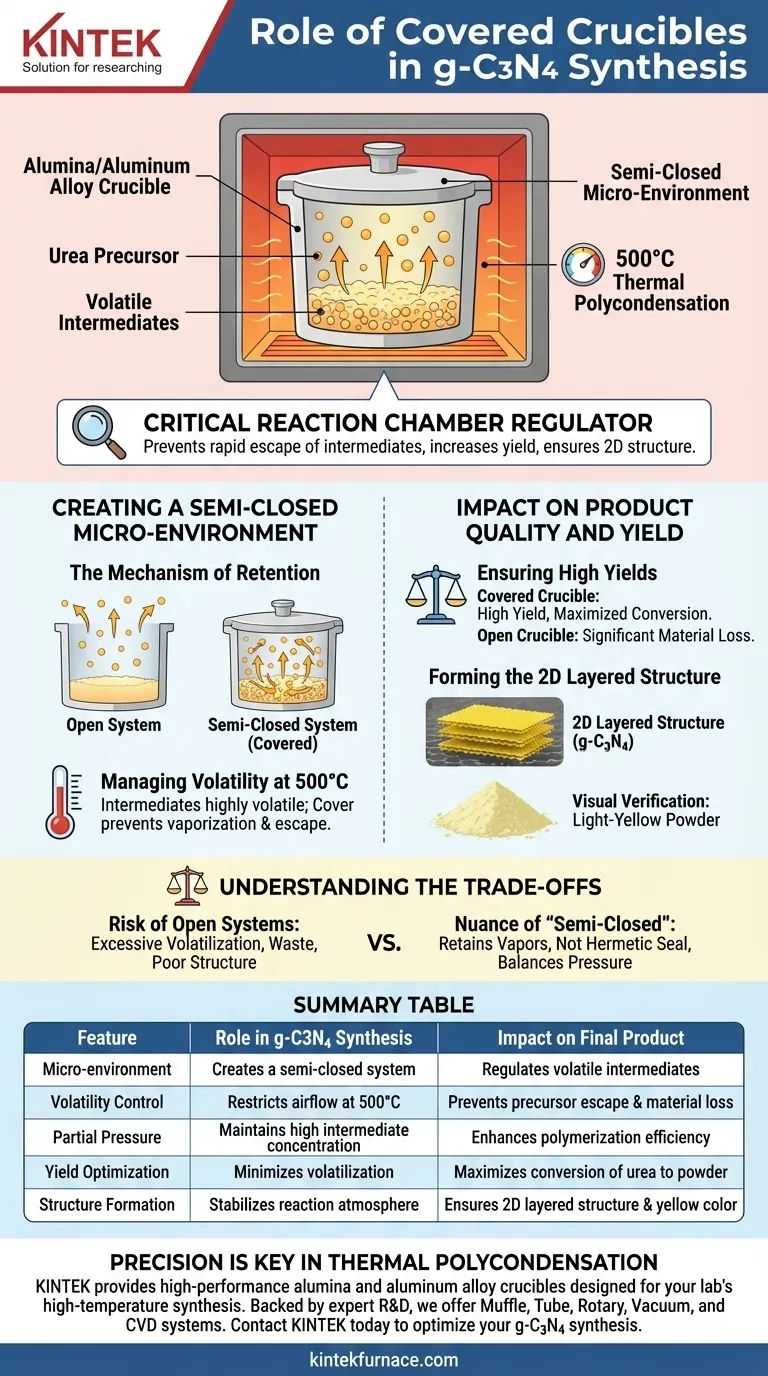

Un creuset couvert en alumine ou en alliage d'aluminium agit comme un régulateur critique de la chambre de réaction. Lors de la polycondensation thermique de l'urée, le couvercle crée un micro-environnement semi-fermé essentiel pour gérer le comportement des intermédiaires de réaction volatils.

En restreignant le flux d'air, le creuset couvert empêche l'échappement rapide des précurseurs à haute température, augmentant directement le rendement du nitrure de carbone graphitique (g-C3N4) et assurant la formation de sa structure bidimensionnelle caractéristique.

Création d'un micro-environnement semi-fermé

Le mécanisme de rétention

La fonction principale du couvercle est de transformer un récipient ouvert en un système semi-fermé.

Lors du chauffage de l'urée, le précurseur ne fond pas et ne durcit pas simplement ; il subit une transformation chimique complexe. Le couvercle restreint mécaniquement la perte immédiate de matière dans l'atmosphère ambiante.

Gestion de la volatilité à 500°C

La synthèse du g-C3N4 nécessite généralement des températures d'environ 500°C.

À cette température, les intermédiaires de réaction générés à partir de l'urée sont très volatils. Sans barrière physique, ces intermédiaires s'évaporeraient et s'échapperaient du creuset avant de pouvoir polymériser en la structure graphitique souhaitée.

Amélioration de l'efficacité de la réaction

Le couvercle maintient une pression partielle plus élevée des intermédiaires de réaction à l'intérieur du creuset.

Cette concentration accrue force les intermédiaires à interagir les uns avec les autres plutôt qu'à se dissiper. Ce confinement est le moteur clé du maintien d'une efficacité de réaction élevée.

Impact sur la qualité et le rendement du produit

Assurer des rendements élevés

Le bénéfice le plus immédiat de l'utilisation d'un creuset couvert est une augmentation tangible du rendement de production.

En empêchant la volatilisation excessive, un pourcentage plus important de l'urée de départ est converti avec succès en produit final. Un creuset ouvert entraînerait une perte de matière importante.

Formation de la structure stratifiée 2D

La structure physique du matériau final dépend fortement de l'atmosphère de réaction.

L'environnement semi-fermé facilite l'arrangement correct des atomes en une structure stratifiée bidimensionnelle. C'est cette structure qui confère au g-C3N4 ses propriétés semi-conductrices uniques.

Vérification visuelle

Le succès de ce processus est souvent visible à l'œil nu.

Lorsque l'environnement semi-fermé régule avec succès la réaction, le g-C3N4 résultant apparaît sous forme de poudre jaune pâle. Les déviations de couleur peuvent souvent indiquer une polymérisation incomplète ou des défauts structurels causés par un confinement inadéquat.

Comprendre les compromis

Le risque des systèmes ouverts

Sous-estimer la volatilité des intermédiaires d'urée est une erreur courante.

Laisser le creuset découvert favorise une volatilisation excessive. Cela non seulement gaspille le matériau précurseur, mais perturbe également le processus de polymérisation, conduisant à un produit de mauvaise intégrité structurelle.

La nuance de « semi-fermé »

Il est important de noter que le système est semi-fermé, et non hermétiquement scellé.

L'objectif est de retenir les intermédiaires, pas de créer une pression dangereuse. Un simple couvercle permet la rétention nécessaire des vapeurs sans créer de récipient sous pression, établissant ainsi le bon équilibre pour la polycondensation thermique.

Optimisation de votre stratégie de synthèse

Pour vous assurer d'obtenir un échantillon de g-C3N4 de haute qualité, alignez votre choix d'équipement sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser le rendement : Vous devez utiliser un creuset couvert pour éviter la perte d'intermédiaires volatils à 500°C.

- Si votre objectif principal est l'intégrité structurelle : Fiez-vous à l'environnement semi-fermé pour faciliter la formation des feuillets stratifiés bidimensionnels corrects.

Le contrôle de l'atmosphère à l'intérieur du creuset est aussi essentiel au succès de la synthèse que le réglage de la température lui-même.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du g-C3N4 | Impact sur le produit final |

|---|---|---|

| Micro-environnement | Crée un système semi-fermé | Régule les intermédiaires de réaction volatils |

| Contrôle de la volatilité | Restreint le flux d'air à 500°C | Empêche l'évasion des précurseurs et la perte de matière |

| Pression partielle | Maintient une concentration élevée d'intermédiaires | Améliore l'efficacité de la polymérisation |

| Optimisation du rendement | Minimise la volatilisation | Maximise la conversion de l'urée en poudre |

| Formation de la structure | Stabilise l'atmosphère de réaction | Assure la structure stratifiée 2D et la couleur jaune |

La précision est essentielle en polycondensation thermique. KINTEK fournit des creusets haute performance en alumine et en alliage d'aluminium conçus pour résister aux rigueurs de la synthèse à haute température de votre laboratoire. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques. Contactez KINTEK dès aujourd'hui pour optimiser votre synthèse de g-C3N4 et garantir une qualité de matériau supérieure.

Guide Visuel

Références

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment un système de chauffage précis du substrat influence-t-il la qualité des films minces de fluorure ? Maîtriser l'intégrité structurelle

- Qu'est-ce que la laine polycristalline d'alumine/mullite (PCW) et où est-elle utilisée ? Découvrez les solutions d'isolation haute température

- Pourquoi un réacteur de laboratoire est-il nécessaire pour la synthèse de résines phénoliques modifiées ? Obtenez la précision dans la polymérisation

- Quels matériaux sont utilisés dans la construction d'une pompe à vide à circulation d'eau ? Composants clés pour la durabilité

- Pourquoi un système de refroidissement externe est-il essentiel à la stabilité des fours à haute température ? Protégez l'intégrité de vos recherches

- Pourquoi les creusets en alumine ou en céramique sont-ils sélectionnés pour le pérovskite KCdCl3 ? Assurer une grande pureté et une stabilité thermique

- Pourquoi les creusets en graphite sont-ils utilisés dans des environnements sous vide ou sous atmosphère protectrice ? Prévenir l'oxydation et assurer la pureté

- Pourquoi les billes de broyage YSZ sont-elles sélectionnées pour le mélange des poudres précurseurs de Mn2AlB2 ? Assurer la synthèse de phases MAB de haute pureté