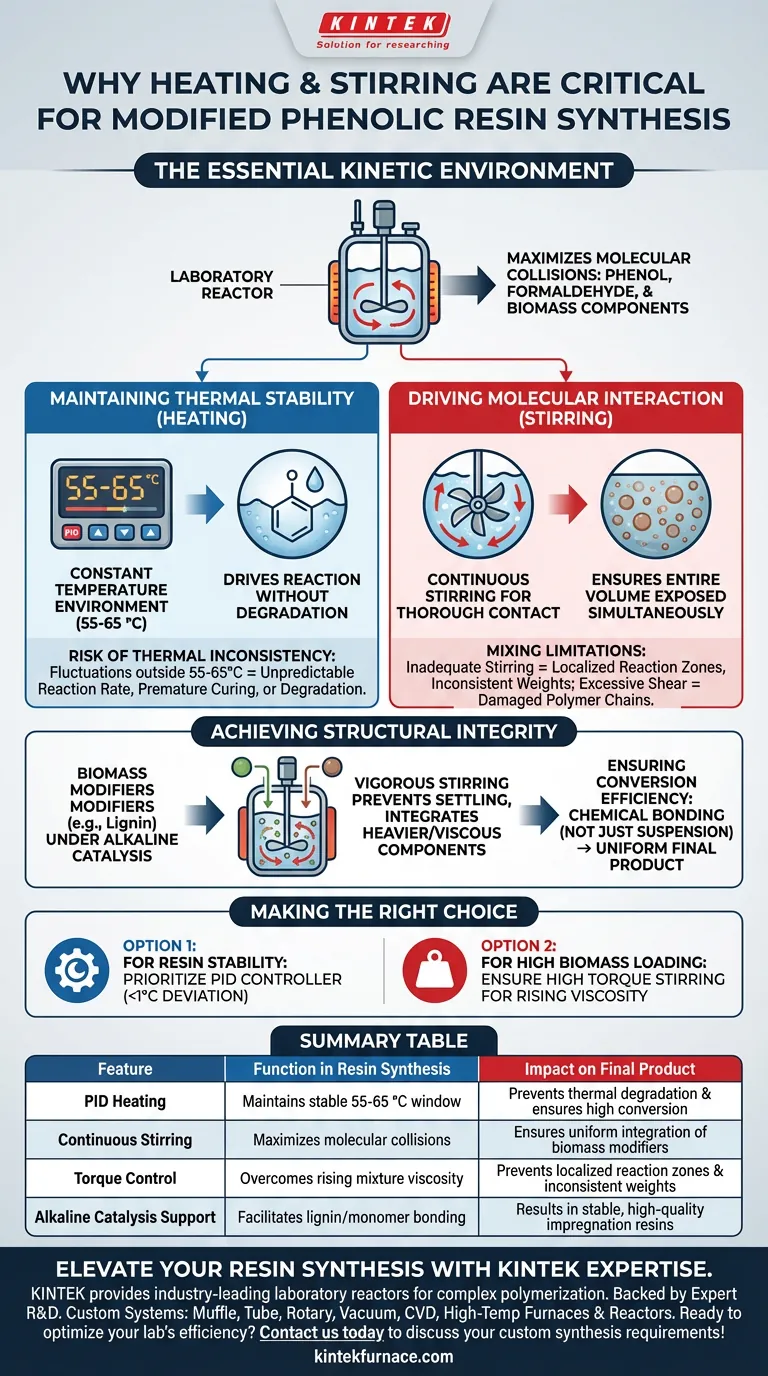

Un réacteur de laboratoire équipé de fonctions de chauffage et d'agitation est strictement nécessaire pour la synthèse de résines phénoliques modifiées car il crée l'environnement cinétique spécifique requis pour une polymérisation complexe. Sans régulation thermique précise et agitation mécanique, il est impossible d'obtenir les interactions moléculaires uniformes nécessaires pour intégrer efficacement les modificateurs.

La fonction principale du réacteur est de maximiser les collisions moléculaires entre le phénol, le formaldéhyde et les composants de la biomasse, garantissant les taux de conversion élevés nécessaires à la formation de résines d'imprégnation stables et de haute qualité.

La mécanique d'une polymérisation réussie

Maintien de la stabilité thermique

La synthèse de résines phénoliques modifiées repose sur une réaction de condensation spécifique très sensible à la température.

Pour faire avancer cette réaction sans dégrader les matériaux, le réacteur doit fournir un environnement à température constante.

La fenêtre optimale pour ce processus se situe généralement entre 55 et 65 °C.

Favoriser l'interaction moléculaire

Le chauffage seul est insuffisant ; les réactifs doivent se rencontrer physiquement pour se lier.

Une agitation continue est essentielle pour assurer un contact approfondi entre les principaux réactifs chimiques (phénol et formaldéhyde) et le modificateur (monomères de biomasse).

Cette action mécanique garantit que tout le volume du mélange est exposé simultanément aux mêmes conditions de réaction.

Atteindre l'intégrité structurelle

Intégration des modificateurs de biomasse

Les résines phénoliques modifiées incorporent souvent des composants de biomasse, tels que la lignine, sous catalyse alcaline.

Ces modificateurs peuvent être difficiles à disperser par rapport aux produits chimiques liquides purs.

Une agitation vigoureuse garantit que ces composants plus lourds ou plus visqueux ne se déposent pas, ce qui permet de les intégrer avec succès dans la chaîne moléculaire de la résine.

Assurer l'efficacité de la conversion

L'objectif final de la synthèse est une résine d'imprégnation stable avec un taux de conversion élevé.

Si l'environnement de réaction varie localement — en raison de points froids ou d'un mauvais mélange — la conversion sera incomplète.

Le réacteur garantit que les composants de la biomasse sont chimiquement liés, plutôt que simplement physiquement en suspension, ce qui donne un produit final uniforme.

Comprendre les compromis

Le risque d'incohérence thermique

Bien que le chauffage soit vital, "plus de chaleur" n'est pas mieux ; la précision est la clé.

Si la température fluctue de manière significative en dehors de la plage de 55 à 65 °C, la vitesse de réaction devient imprévisible.

Dépasser la limite de température peut entraîner une polymérisation prématurée ou une dégradation de la biomasse, tandis que descendre en dessous entraîne une réaction incomplète.

Limitations du mélange

La vitesse d'agitation doit être équilibrée avec la viscosité de la résine.

Une agitation inadéquate entraîne des zones de réaction localisées, produisant une résine avec des poids moléculaires incohérents.

Inversement, une force de cisaillement excessive aux stades ultérieurs de la polymérisation (à mesure que la viscosité augmente) peut potentiellement endommager les chaînes polymères ou surchauffer le mélange par friction.

Faire le bon choix pour votre objectif

Pour garantir que votre synthèse produise une résine phénolique modifiée utilisable, alignez les paramètres de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité de la résine : Privilégiez un réacteur avec un régulateur de température PID pour maintenir la plage de 55 à 65 °C avec une déviation inférieure à 1 °C.

- Si votre objectif principal est une charge de biomasse élevée : Assurez-vous que votre mécanisme d'agitation possède des capacités de couple élevées pour maintenir une agitation constante à mesure que le mélange devient plus visqueux avec l'ajout de lignine.

La précision de votre configuration de réacteur fait la différence entre un simple mélange et un polymère chimiquement unifié.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de résine | Impact sur le produit final |

|---|---|---|

| Chauffage PID | Maintient une fenêtre stable de 55-65 °C | Prévient la dégradation thermique et assure une conversion élevée |

| Agitation continue | Maximise les collisions moléculaires | Assure une intégration uniforme des modificateurs de biomasse |

| Contrôle du couple | Surmonte la viscosité croissante du mélange | Prévient les zones de réaction localisées et les poids incohérents |

| Support de catalyse alcaline | Facilite la liaison de la lignine/des monomères | Résulte en des résines d'imprégnation stables et de haute qualité |

Élevez votre synthèse de résine avec l'expertise KINTEK

Obtenir la chaîne moléculaire parfaite pour les résines phénoliques modifiées nécessite plus que de simples équipements de base : cela nécessite une ingénierie de précision. KINTEK fournit des réacteurs de laboratoire de pointe conçus pour répondre aux exigences rigoureuses de la polymérisation complexe.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours et réacteurs de laboratoire haute température spécialisés, tous personnalisables pour vos besoins de recherche uniques. Que vous vous concentriez sur la charge de biomasse ou la stabilité thermique, nos systèmes garantissent que vos matériaux atteignent une intégrité structurelle supérieure.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de synthèse personnalisée !

Guide Visuel

Références

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un tube de protection en céramique dans un four ? Protéger les mesures et l'équipement à haute température

- Quelles sont les fonctions des moules en graphite de haute pureté et de haute résistance dans le SPS ? Optimiser le frittage de céramiques Al2O3-TiC

- Quelle est la fonction d'un creuset en céramique avec couvercle lors de la synthèse de g-C3N4 ? Optimisez vos résultats de polycondensation

- Quelle est la signification technique de l'utilisation d'un bateau en quartz dans la préparation de super-réseaux 2D ? Amélioration de la précision du CVD

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Quelles fonctions critiques remplissent les moules en graphite de haute pureté ? Le moteur du SPS pour les céramiques à haute entropie

- Comment les creusets à paroi dense fonctionnent-ils lors de la fusion à haute température du verre de borosilicate de plomb et de bismuth ?

- Quelle est la fonction d'une étuve de précision à température constante dans le durcissement des composites LIG ? Atteindre une stabilité parfaite