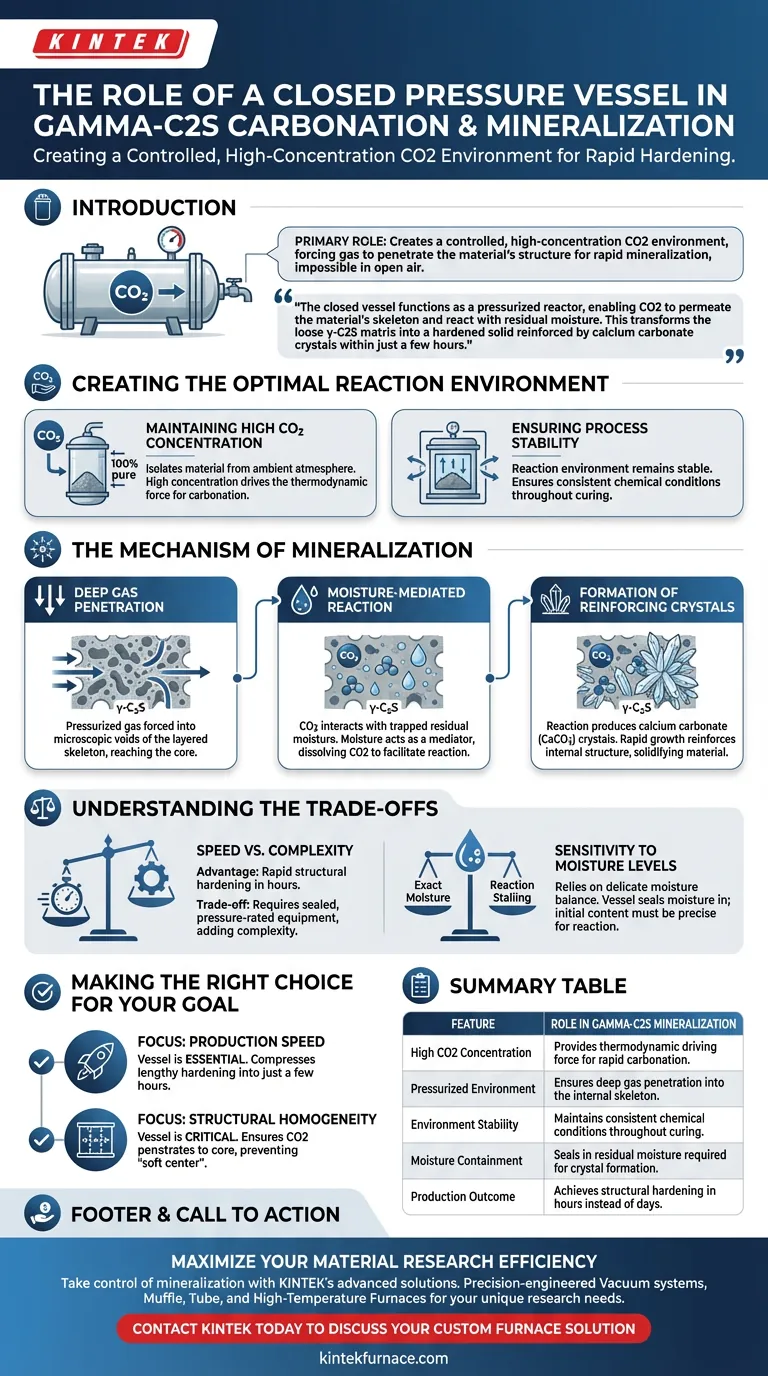

Le rôle principal d'un récipient sous pression fermé dans ce processus est de créer un environnement contrôlé à haute concentration de dioxyde de carbone qui favorise la minéralisation rapide du silicate de dicalcium gamma ($\gamma-C_2S$). En maintenant des conditions atmosphériques spécifiques, le récipient force le gaz CO2 à pénétrer profondément dans la structure interne du matériau, facilitant une réaction chimique qui serait inefficace ou impossible à l'air libre.

Le récipient fermé fonctionne comme un réacteur sous pression, permettant au CO2 de pénétrer le squelette du matériau et de réagir avec l'humidité résiduelle. Cela transforme la matrice lâche de $\gamma-C_2S$ en un solide durci renforcé par des cristaux de carbonate de calcium en quelques heures seulement.

Créer l'environnement de réaction optimal

Pour comprendre la nécessité du récipient, il faut examiner les exigences pour maximiser la vitesse de réaction du $\gamma-C_2S$.

Maintien d'une concentration élevée de CO2

Le récipient isole le matériau de l'atmosphère ambiante. Cela permet de maintenir un environnement de CO2 pur et à haute concentration.

Une concentration élevée de CO2 est la force motrice thermodynamique nécessaire pour initier efficacement le processus de carbonatation.

Assurer la stabilité du processus

Dans le système fermé, l'environnement de réaction reste stable et n'est pas affecté par les variables externes.

Cette stabilité garantit que les conditions chimiques requises pour la minéralisation sont constantes pendant toute la durée du processus de durcissement.

Le mécanisme de minéralisation

Le récipient n'est pas seulement un conteneur ; il participe activement à la facilitation du transport physique des réactifs.

Pénétration profonde des gaz

La nature pressurisée du récipient force le gaz CO2 dans les vides microscopiques du squelette stratifié du matériau.

Sans cette pénétration forcée, la réaction pourrait être limitée à la surface extérieure, laissant le cœur du matériau non réagi et faible.

Réaction médiatisée par l'humidité

Une fois que le gaz pénètre dans les vides, il interagit avec l'humidité résiduelle piégée dans la matrice de $\gamma-C_2S$.

La référence souligne que l'humidité agit comme un médiateur ; elle dissout le CO2 et facilite sa réaction avec le silicate de calcium.

Formation de cristaux de renforcement

La réaction entre le CO2 dissous et le $\gamma-C_2S$ produit des cristaux de carbonate de calcium (CaCO3).

Ces cristaux se développent rapidement, agissant comme un liant qui renforce la structure interne et solidifie le matériau.

Comprendre les compromis

Bien que le récipient sous pression fermé permette une production rapide, il introduit des considérations opérationnelles spécifiques.

Vitesse vs Complexité

L'avantage principal est la vitesse ; le récipient permet la stabilisation structurelle et le durcissement en quelques heures.

Cependant, cela nécessite l'utilisation d'équipements scellés et homologués pour la pression, ce qui ajoute de la complexité par rapport aux méthodes traditionnelles de durcissement à l'air ambiant.

Sensibilité aux niveaux d'humidité

Étant donné que la réaction est médiatisée par l'humidité résiduelle, l'environnement interne du récipient repose sur un équilibre délicat.

Le récipient scelle l'humidité, ce qui signifie que la teneur initiale en humidité du matériau doit être précise pour garantir que la réaction se déroule sans ralentissement.

Faire le bon choix pour votre objectif

Lors de l'évaluation de l'utilisation d'un récipient sous pression fermé pour la carbonatation du $\gamma-C_2S$, tenez compte de vos objectifs de production spécifiques.

- Si votre objectif principal est la vitesse de production : Le récipient est essentiel, car il condense un processus de durcissement long en un cycle de quelques heures seulement.

- Si votre objectif principal est l'homogénéité structurelle : Le récipient est essentiel pour assurer la pénétration du CO2 jusqu'au cœur du matériau, évitant ainsi un "centre mou" dans le produit final.

Le récipient sous pression fermé agit comme un catalyseur d'efficacité, transformant un potentiel chimique en une capacité de fabrication rapide de qualité industrielle.

Tableau récapitulatif :

| Fonctionnalité | Rôle dans la minéralisation du gamma-C2S |

|---|---|

| Concentration élevée de CO2 | Fournit la force motrice thermodynamique pour une carbonatation rapide. |

| Environnement sous pression | Assure une pénétration profonde des gaz dans le squelette interne du matériau. |

| Stabilité de l'environnement | Maintient des conditions chimiques constantes pendant tout le cycle de durcissement. |

| Confinement de l'humidité | Scelle l'humidité résiduelle nécessaire pour médiatiser la formation de cristaux. |

| Résultat de production | Atteint le durcissement structurel en quelques heures au lieu de jours. |

Maximisez l'efficacité de votre recherche sur les matériaux

Prenez le contrôle de vos processus de minéralisation avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, des fours muflés, tubulaires et à haute température conçus avec précision, tous personnalisables pour répondre à vos besoins uniques en matière de recherche sur la carbonatation et la minéralisation.

Que vous augmentiez la production de gamma-C2S ou que vous optimisiez les environnements de réaction atmosphérique, notre équipe technique fournit les outils spécialisés dont vous avez besoin pour des résultats constants de qualité industrielle.

Prêt à améliorer les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Energy‐Efficient Fabrication of Biomimetic Materials for Sustainable Infrastructure Applications. DOI: 10.1002/advs.202503854

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle est la fonction des fours de traitement thermique de mise en solution et de vieillissement ? Optimiser les propriétés de l'acier inoxydable 17-4 PH

- Quelles sont les applications courantes des fours industriels ? Découvrez les utilisations clés dans la fabrication et la recherche

- Quelles sont les applications courantes de la PVD ? Améliorez les performances avec des revêtements en couches minces avancés

- Pourquoi un four de séchage à convection forcée est-il nécessaire pour les expériences d'humidité du béton ? Obtenir une précision de référence précise

- Comment la loi d'induction de Faraday fonctionne-t-elle dans le chauffage par induction ? Obtenez un traitement thermique précis et sans contact

- Quel rôle jouent les fours industriels à haute température dans le prétraitement du spodumène pour l'extraction du lithium ?

- Quels sont les avantages du processus d'imprégnation par solution pour le PtS/Ti3C2Tx ? Croissance in-situ supérieure vs. Mélange

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique