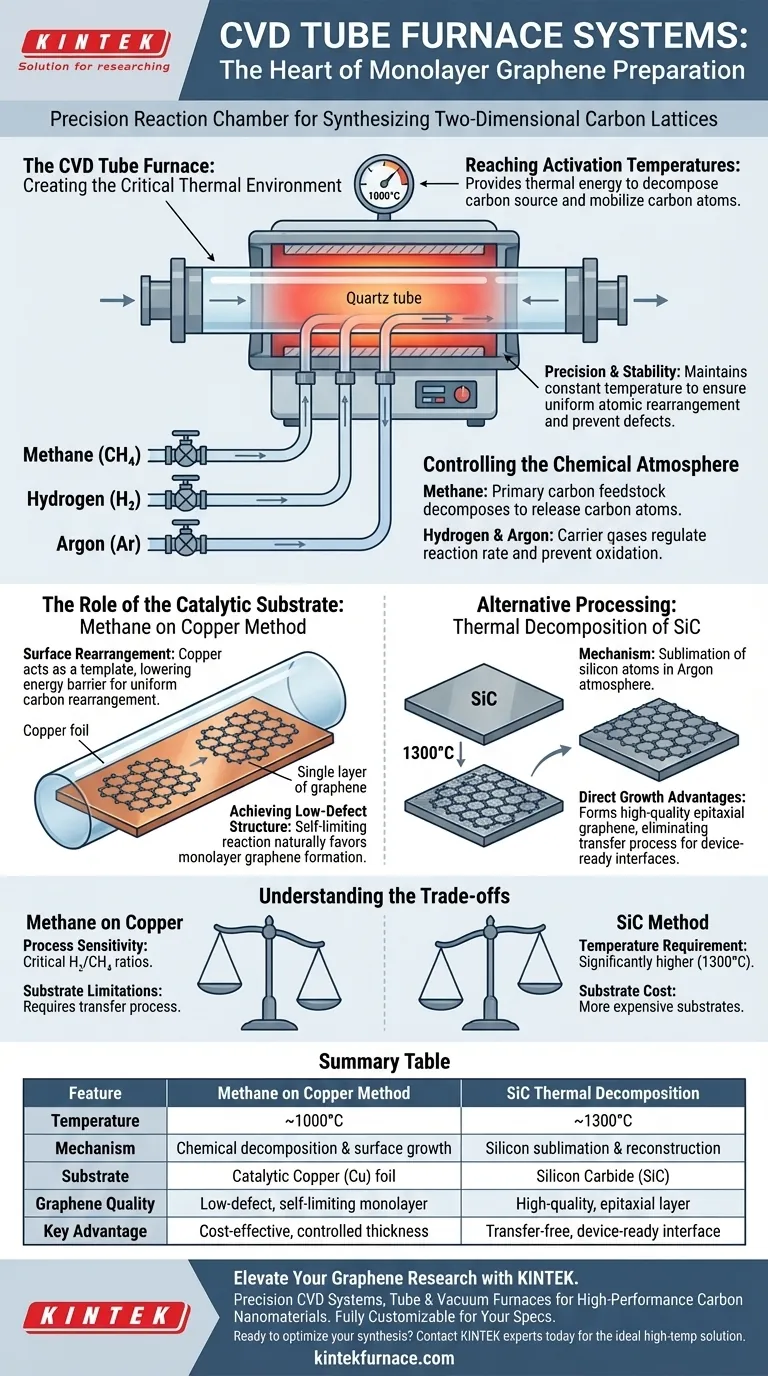

Le four tubulaire à dépôt chimique en phase vapeur (CVD) sert de chambre de réaction de précision nécessaire à la synthèse du graphène monocouche. Il crée un environnement contrôlé à haute température, atteignant généralement 1000°C, où les atomes de carbone peuvent être extraits chimiquement du gaz et restructurés systématiquement en un réseau bidimensionnel.

Le système facilite la croissance de graphène monocouche à faible défaut en introduisant du méthane sur une feuille de cuivre catalytique, en utilisant une régulation thermique précise et des rapports de débit de gaz pour assurer un réarrangement atomique uniforme.

Création de l'environnement thermique critique

Atteindre les températures d'activation

Pour initier le processus de croissance, le four doit atteindre et maintenir des températures élevées, généralement autour de 1000°C.

Cette chaleur intense fournit l'énergie thermique nécessaire pour décomposer la source de carbone et augmenter la mobilité des atomes de carbone à la surface du substrat.

Précision et stabilité

La caractéristique déterminante d'un four tubulaire CVD de haute qualité est sa stabilité.

Les fluctuations de température peuvent interrompre le processus de réarrangement atomique, entraînant des défauts ou des couches multiples au lieu de la structure monocouche souhaitée.

Contrôle de l'atmosphère chimique

La source de carbone

Le système introduit du méthane dans le tube de réaction en quartz comme principale source de carbone.

Sous la chaleur élevée du four, le méthane se décompose, libérant les atomes de carbone nécessaires à la construction du réseau de graphène.

Les gaz porteurs et de contrôle

En plus du méthane, le système gère le débit d'hydrogène et d'argon.

Le four contrôle précisément les rapports de débit de ces gaz pour réguler la vitesse de réaction et empêcher l'oxydation du graphène ou du substrat.

Le rôle du substrat catalytique

Réarrangement de surface sur le cuivre

Dans la méthode standard décrite, le processus repose sur une feuille de cuivre catalytique placée à l'intérieur du tube de réaction.

Le cuivre agit comme un modèle qui abaisse la barrière énergétique de la réaction, facilitant le réarrangement uniforme des atomes de carbone.

Obtention d'une structure à faible défaut

Étant donné que le cuivre a une faible solubilité du carbone, la réaction est auto-limitante, ce qui favorise naturellement la formation d'une seule couche atomique (monocouche).

Le contrôle précis du four garantit que ce réarrangement se déroule en douceur, résultant en un graphène monocouche avec une structure à faible défaut.

Capacités de traitement alternatives

Décomposition thermique du SiC

Alors que la synthèse standard utilise du cuivre et du méthane, les fours CVD de qualité industrielle peuvent également faciliter la croissance épitaxiale de graphène par décomposition du carbure de silicium (SiC).

Ce processus nécessite des températures encore plus élevées (environ 1300°C) dans une atmosphère d'argon pour contrôler la sublimation des atomes de silicium.

Avantages de la croissance directe

Dans la méthode SiC, les atomes de carbone restants subissent une reconstruction de surface pour former du graphène de haute qualité directement sur le substrat.

Cela crée un modèle pour des applications telles que l'intercalation d'atomes de gallium et élimine le besoin de transférer le graphène sur un nouveau substrat par la suite.

Comprendre les compromis

Sensibilité du processus

Le processus CVD est très sensible aux rapports d'hydrogène et de méthane.

Des débits incorrects ou un contrôle instable du gaz porteur peuvent entraîner une déposition de carbone incontrôlée, résultant en un graphène multicouche indésirable ou en suie de carbone amorphe.

Limitations du substrat

L'utilisation de la méthode standard de feuille de cuivre nécessite un processus de transfert post-croissance pour déplacer le graphène sur une surface isolante utilisable.

Bien que la méthode SiC décrite évite ce transfert, elle nécessite des températures significativement plus élevées (1300°C contre 1000°C) et des substrats plus coûteux.

Faire le bon choix pour votre objectif

Que vous meniez des recherches fondamentales ou une fabrication industrielle, les paramètres du four dictent la qualité du matériau.

- Si votre objectif principal est le graphène monocouche standard : Utilisez la méthode méthane sur cuivre à 1000°C pour un processus de croissance auto-limitant à faible défaut.

- Si votre objectif principal est le graphène épitaxial prêt pour les appareils : Utilisez la méthode de décomposition thermique du SiC à 1300°C pour obtenir une interface directe sans transfert.

Le succès de la préparation du graphène dépend finalement de la capacité du four à maintenir l'équilibre thermodynamique entre la phase gazeuse et la surface catalytique.

Tableau récapitulatif :

| Caractéristique | Méthode Méthane sur Cuivre | Décomposition Thermique du SiC |

|---|---|---|

| Température | ~1000°C | ~1300°C |

| Mécanisme | Décomposition chimique et croissance de surface | Sublimation du silicium et reconstruction |

| Substrat | Feuille de cuivre (Cu) catalytique | Carbure de silicium (SiC) |

| Qualité du Graphène | Monocouche auto-limitante à faible défaut | Couche épitaxiale de haute qualité |

| Avantage clé | Rentable, épaisseur contrôlée | Interface prête pour les appareils, sans transfert |

Élevez votre recherche sur le graphène avec KINTEK

La précision fait la différence entre une monocouche parfaite et un échantillon défectueux. KINTEK fournit des systèmes CVD, des fours tubulaires et des fours à vide leaders de l'industrie, conçus pour offrir la stabilité thermique et la précision du débit de gaz requises pour les nanomatériaux carbonés haute performance.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos spécifications uniques de laboratoire ou industrielles, que vous travailliez avec du cuivre ou de la décomposition de SiC.

Prêt à optimiser votre synthèse ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins.

Guide Visuel

Références

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Dans quels secteurs le CVD est-il particulièrement précieux ? Débloquez l'ingénierie des surfaces haute performance

- Quels autres domaines spécialisés utilisent les fours CVD ? Explorez l'aérospatiale, l'optique, l'énergie et la science des matériaux

- Quelle est la plage de pression pour les fours CVD ? Optimisez le dépôt de couches minces pour votre laboratoire

- Que sont les composés intermétalliques et comment sont-ils utilisés dans le CVD ? Découvrez les solutions avancées pour les films minces

- Quelles conditions de procédé l'équipement CVI fournit-il pour optimiser les structures en nid d'abeille céramique ? Améliorer l'absorption des micro-ondes

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et comment fonctionne-t-il ? Découvrez la croissance de films haute performance pour votre laboratoire

- Quand choisir le PVD plutôt que le CVD pour le dépôt de couches minces ? Optimisez votre processus de revêtement avec précision

- En quoi les environnements de processus PVD et CVD diffèrent-ils ? Principales différences en matière de vide et de réactions chimiques