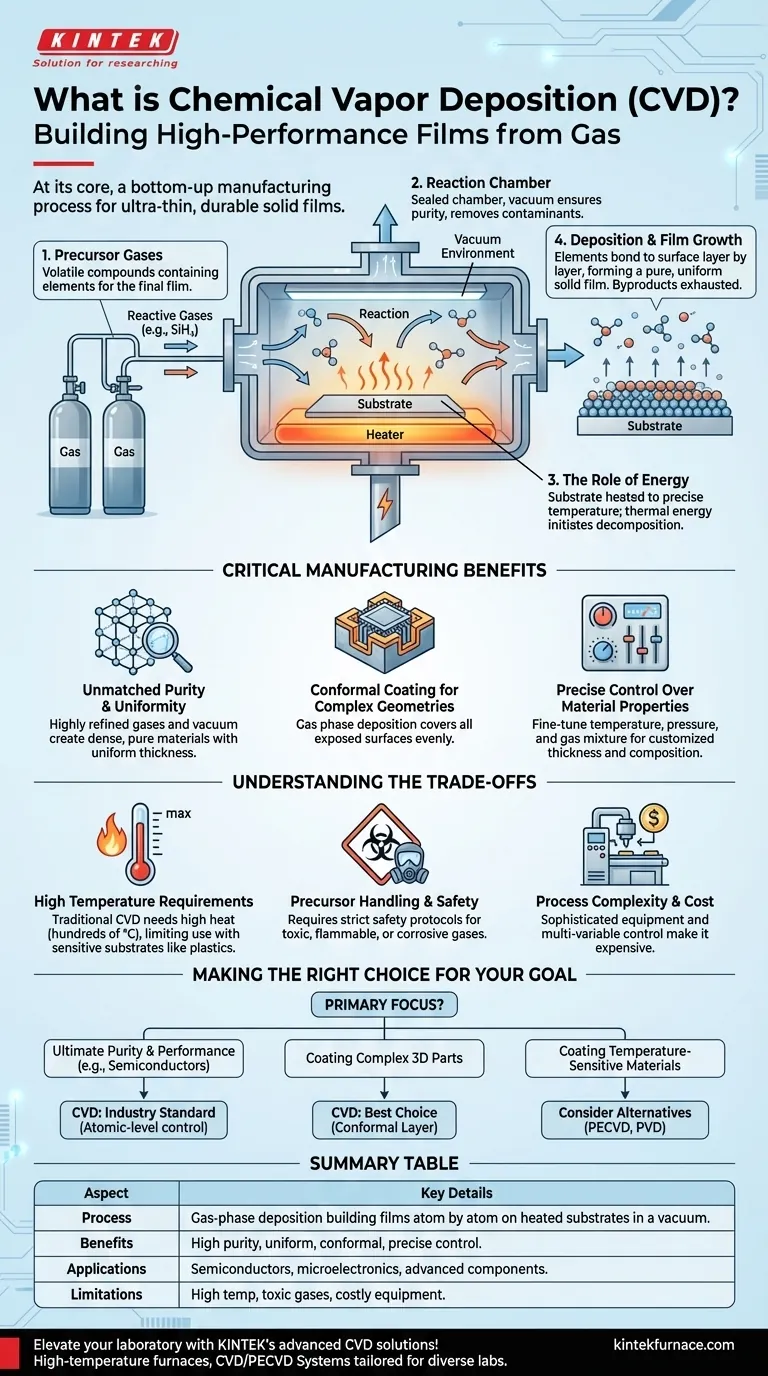

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication utilisé pour faire croître des films solides ultra-minces et de haute performance sur une surface. Il fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre où ils subissent une réaction chimique et déposent un nouveau matériau, couche par couche, sur un objet ou un substrat chauffé. Cette méthode crée des revêtements exceptionnellement purs, durables et uniformes.

L'idée cruciale est que le CVD ne consiste pas simplement à "pulvériser" un revêtement. C'est un processus de fabrication "bottom-up" qui construit littéralement un nouveau matériau solide, atome par atome, directement sur un substrat à partir d'un état gazeux, offrant un contrôle inégalé sur les propriétés du film final.

Le principe fondamental : Construire à partir du gaz

Le CVD fonctionne selon une séquence précise d'événements dans un environnement contrôlé. Comprendre ces étapes révèle comment il atteint des résultats d'une telle qualité.

Les gaz précurseurs

Le processus commence avec des gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les éléments spécifiques nécessaires au film final.

Par exemple, pour créer un film de silicium, un précurseur comme le gaz silane (SiH₄) pourrait être utilisé. Ces gaz sont les éléments constitutifs bruts du revêtement.

La chambre de réaction

Les précurseurs sont injectés dans une chambre de réaction scellée, qui est généralement maintenue sous vide (bien en dessous de la pression atmosphérique).

À l'intérieur de la chambre se trouve l'objet à revêtir, connu sous le nom de substrat. L'environnement sous vide est essentiel pour assurer la pureté en éliminant toutes les particules ou gaz indésirables qui pourraient contaminer le film.

Le rôle de l'énergie

Le substrat est chauffé à une température élevée et précise. Cette énergie thermique est le catalyseur qui déclenche l'ensemble du processus.

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, l'énergie les fait se décomposer ou réagir les uns avec les autres. Les liaisons chimiques au sein des molécules précurseurs se brisent.

Dépôt et croissance du film

Une fois que les gaz précurseurs se décomposent, les éléments solides souhaités se lient directement à la surface du substrat. Les autres éléments du gaz précurseur forment des sous-produits volatils qui sont évacués de la chambre.

Ce processus, appelé dépôt, construit le film couche atomique ou moléculaire par couche. Au fil du temps, ces couches s'accumulent pour former un film solide entièrement nouveau, parfaitement lié au substrat.

Pourquoi le CVD est un processus de fabrication essentiel

Le CVD n'est pas seulement l'une des nombreuses méthodes de revêtement ; ses caractéristiques uniques le rendent indispensable dans les domaines de haute technologie, en particulier pour les semi-conducteurs.

Pureté et uniformité inégalées

Parce que le film est "cultivé" sous vide à partir de gaz hautement raffinés, le matériau résultant est exceptionnellement pur et dense.

Le processus garantit également que le film a une épaisseur très uniforme sur l'ensemble du substrat, ce qui est essentiel pour la performance fiable de la microélectronique.

Revêtement conforme pour géométries complexes

Étant donné que le dépôt se fait à partir d'une phase gazeuse, le CVD peut revêtir uniformément toutes les surfaces exposées d'un substrat.

Cette capacité à créer un revêtement conforme est vitale pour couvrir les structures complexes et tridimensionnelles que l'on trouve sur les micropuces et autres composants complexes.

Contrôle précis des propriétés des matériaux

En gérant soigneusement les variables du processus – telles que la température, la pression et le mélange des gaz précurseurs – les ingénieurs peuvent contrôler précisément les propriétés finales du film.

Cela inclut son épaisseur, sa composition chimique et sa microstructure, permettant la création de matériaux hautement personnalisés pour des applications spécifiques.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Ses exigences introduisent des limitations et des défis spécifiques.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius) pour initier la réaction chimique.

Ces températures peuvent endommager les substrats sensibles, tels que les plastiques ou certains composants électroniques, limitant les matériaux qui peuvent être revêtus. Cela a conduit au développement de variantes à basse température comme le CVD assisté par plasma (PECVD).

Manipulation des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs.

Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation spécialisés et des systèmes complexes de gestion des gaz d'échappement, ce qui ajoute au coût et à la complexité de l'opération.

Complexité et coût du processus

L'obtention d'un film impeccable et uniforme nécessite un contrôle précis et stable de plusieurs variables simultanément. L'équipement est sophistiqué et coûteux.

Cela fait du CVD un choix moins rentable pour les applications où la pureté et la performance ultimes ne sont pas les exigences primaires.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des objectifs techniques et économiques de votre projet.

- Si votre objectif principal est la pureté et la performance ultimes (ex : semi-conducteurs) : Le CVD est la norme de l'industrie car son contrôle au niveau atomique offre la qualité nécessaire.

- Si votre objectif principal est de revêtir des pièces complexes et tridimensionnelles : La nature en phase gazeuse du CVD fournit une couche uniforme et conforme que les méthodes en ligne de visée ne peuvent égaler.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Vous devez considérer les variantes CVD à basse température ou explorer des méthodes entièrement différentes, telles que le dépôt physique en phase vapeur (PVD).

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui permet aux ingénieurs de construire les matériaux de haute performance qui définissent l'électronique moderne et les composants avancés.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Dépôt en phase gazeuse construisant des films atome par atome sur des substrats chauffés dans une chambre sous vide. |

| Avantages | Haute pureté, épaisseur uniforme, revêtement conforme pour formes complexes, contrôle précis du matériau. |

| Applications | Semi-conducteurs, microélectronique, composants avancés nécessitant des films durables et de haute performance. |

| Limites | Les hautes températures peuvent endommager les substrats sensibles ; nécessite la manipulation de gaz toxiques et un équipement coûteux. |

Élevez les capacités de votre laboratoire avec les solutions CVD avancées de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés aux divers laboratoires. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité de film et une efficacité supérieures. Prêt à optimiser vos processus de dépôt ? Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision