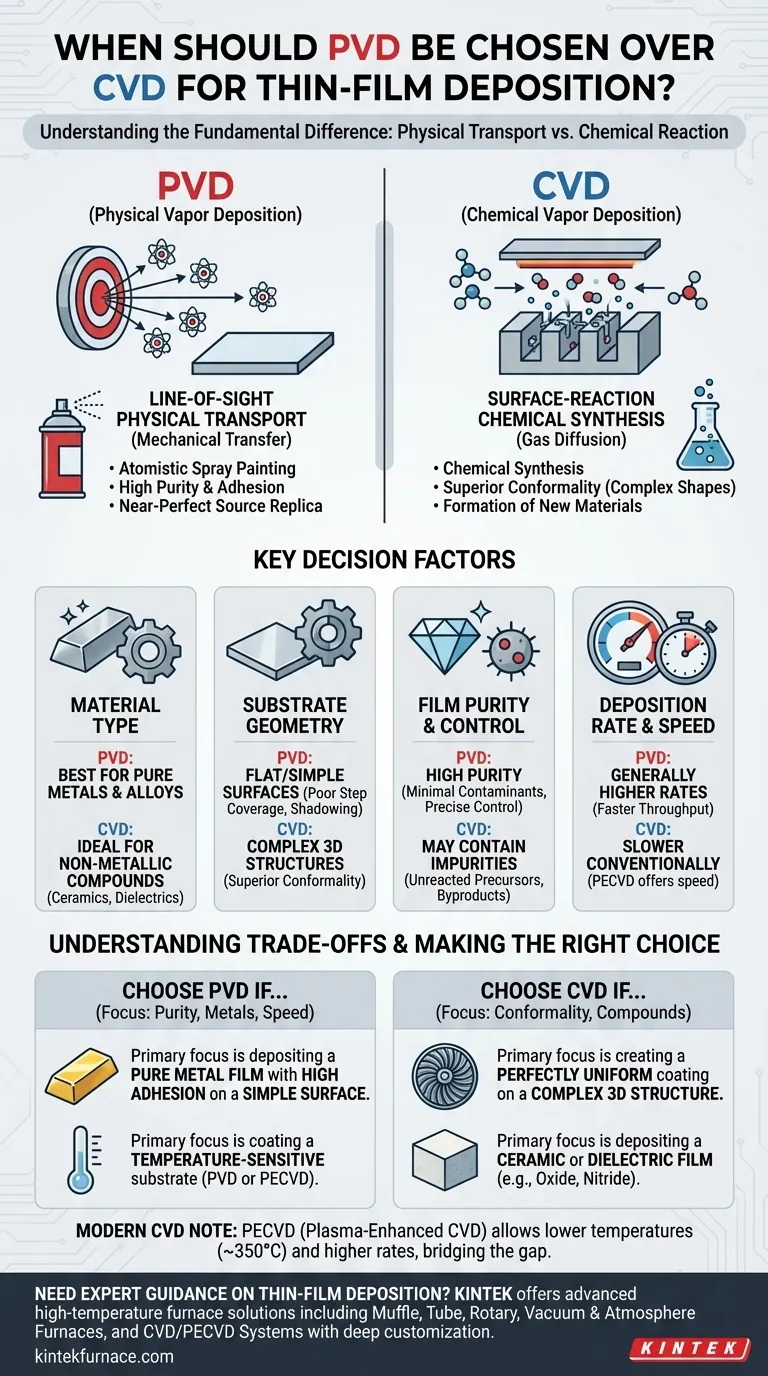

En bref, le PVD (Dépôt Physique en Phase Vapeur) est le choix supérieur pour déposer des films de haute pureté, en particulier des métaux, sur des géométries relativement simples où une forte adhérence et un contrôle précis sont essentiels. Alors que le CVD (Dépôt Chimique en Phase Vapeur) est mieux adapté pour créer des revêtements uniformes sur des surfaces complexes et tridimensionnelles, le PVD excelle lorsque l'objectif est de transférer un matériau source vers un substrat avec une altération chimique minimale.

La décision entre le PVD et le CVD repose sur une distinction fondamentale : le PVD transporte physiquement un matériau d'une source à un substrat, tandis que le CVD utilise une réaction chimique pour créer un nouveau matériau directement sur la surface du substrat. Comprendre cette différence essentielle est la clé pour choisir le bon processus pour votre application.

La Différence Fondamentale : Transport Physique vs. Réaction Chimique

Pour prendre une décision éclairée, vous devez d'abord comprendre le mécanisme derrière chaque processus. Leurs noms — Physique vs. Chimique — révèlent leur nature profonde et dictent leurs forces et faiblesses respectives.

Comment fonctionne le PVD : La méthode "en ligne de visée"

Le dépôt physique en phase vapeur est essentiellement un processus de transfert mécanique. Dans des méthodes comme la pulvérisation cathodique ou l'évaporation, un matériau source solide (la "cible") est bombardé d'énergie, provoquant l'éjection d'atomes.

Ces atomes voyagent en ligne droite à travers un vide et se condensent sur le substrat, formant une couche mince. Pensez-y comme à un processus de peinture par pulvérisation au niveau atomique.

Ce transport direct et physique explique pourquoi le PVD excelle dans la production de films exceptionnellement purs, uniformes et dotés d'une forte adhérence. Le film final est une réplique quasi parfaite du matériau source.

Comment fonctionne le CVD : La méthode de "réaction de surface"

Le dépôt chimique en phase vapeur est un processus de synthèse. Il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent et réagissent sur la surface chauffée du substrat, formant un nouveau matériau solide sous forme de film désiré. Les sous-produits indésirables sont ensuite évacués de la chambre.

Parce que le processus est régi par la diffusion des gaz et la chimie de surface, le CVD peut revêtir des géométries complexes et compliquées avec une uniformité exceptionnelle, une propriété connue sous le nom de conformité.

Facteurs Clés de Décision pour le PVD vs. CVD

Votre choix sera guidé par quatre facteurs principaux : le matériau que vous devez déposer, la forme de votre substrat, la vitesse requise et le niveau de pureté dont vous avez besoin.

Type de Matériau : Métaux vs. Composés

Le PVD est la norme pour le dépôt de métaux purs et de leurs alliages. Le processus est idéal pour créer des cibles à partir de ces matériaux et les transférer physiquement.

Le CVD est principalement utilisé pour le dépôt de composés non métalliques, tels que les céramiques (oxydes, nitrures, carbures) et d'autres diélectriques. La réaction chimique permet la synthèse de matériaux difficiles ou impossibles à créer sous forme de cible PVD solide.

Géométrie du Substrat : Plat vs. Complexe

En raison de sa nature en ligne de visée, le PVD est plus efficace pour revêtir des surfaces planes ou légèrement incurvées. Les zones qui ne se trouvent pas sur le trajet direct du matériau source recevront peu ou pas de revêtement, un effet connu sous le nom de « masquage ».

Le processus à base de gaz du CVD lui permet de "couler" dans et autour des structures 3D complexes, des tranchées et des trous traversants. Si vous avez besoin d'un revêtement parfaitement uniforme sur une pièce non plate, le CVD offre une conformité supérieure.

Pureté et Contrôle du Film

Le PVD offre des films de plus grande pureté. Comme il s'agit d'un transfert physique sous vide poussé, le risque d'incorporer des contaminants provenant de gaz précurseurs ou de sous-produits chimiques est pratiquement éliminé. Cela permet un contrôle très précis des propriétés du film.

Les films CVD peuvent parfois contenir des impuretés, telles que des éléments précurseurs non réagis ou des sous-produits de la réaction chimique.

Taux de Dépôt et Débit

En général, les procédés PVD peuvent atteindre des taux de dépôt plus élevés que le CVD conventionnel. Cela fait du PVD une option plus intéressante pour les applications nécessitant des films plus épais ou une fabrication à haut débit où la rapidité est une priorité.

Comprendre les compromis

Aucune des deux technologies n'est une solution miracle. Reconnaître leurs limites inhérentes est crucial pour éviter des erreurs coûteuses.

La Limite du PVD : Faible Couverture de Marche

Le principal inconvénient du PVD est son dépôt en ligne de visée. Il ne peut pas revêtir efficacement les parois latérales des tranchées profondes ou l'intérieur des pièces complexes. Ce manque de conformité le rend inadapté à de nombreuses applications de microfabrication et d'encapsulation avancée.

La Limite du CVD : Température et Impuretés

Les procédés CVD traditionnels nécessitent souvent des températures très élevées pour les réactions chimiques nécessaires, ce qui peut endommager les substrats sensibles à la température comme les polymères ou certains composants électroniques.

De plus, la nature chimique du processus signifie qu'il y a toujours un risque d'introduire des impuretés dans le film, ce qui peut altérer ses propriétés électriques ou mécaniques.

Une note sur les variantes modernes du CVD

Il est important de reconnaître que la technologie CVD a évolué. Des variantes comme le PECVD (CVD assisté par plasma) utilisent un plasma pour exciter les gaz précurseurs, permettant un dépôt à des températures beaucoup plus basses (par exemple, ~350°C). Le PECVD peut également offrir des taux de dépôt élevés, comblant le fossé avec le PVD dans certaines applications.

Faire le bon choix pour votre objectif

Basez votre décision sur votre objectif le plus important.

- Si votre objectif principal est de déposer un film métallique pur avec une forte adhérence sur une surface simple : Le PVD est la solution définitive et la plus directe.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur une structure 3D complexe : Le CVD est le seul moyen d'atteindre la conformité requise.

- Si votre objectif principal est de déposer un film céramique ou diélectrique comme un oxyde ou un nitrure : Le CVD est le processus industriel standard conçu pour synthétiser ces matériaux.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD ou une variante à basse température comme le PECVD sont vos options les plus sûres et les plus efficaces.

En alignant le mécanisme fondamental du processus avec votre objectif final, vous pouvez choisir en toute confiance la bonne technologie pour le travail.

Tableau Récapitulatif :

| Facteur | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de Matériau | Idéal pour les métaux purs et les alliages | Idéal pour les composés non métalliques (ex. : oxydes, nitrures) |

| Géométrie du Substrat | Convient aux surfaces planes ou simples ; faible couverture de marche | Excellent pour les structures 3D complexes ; conformité supérieure |

| Pureté du Film | Haute pureté avec un minimum de contaminants | Peut contenir des impuretés issues de réactions chimiques |

| Taux de Dépôt | Généralement des taux plus élevés pour un débit plus rapide | Plus lent dans les formes conventionnelles ; le PECVD offre des options plus rapides |

| Sensibilité à la Température | Options à basse température disponibles ; bon pour les substrats sensibles | Températures élevées en CVD traditionnel ; le PECVD réduit ce problème |

Besoin de conseils d'experts pour choisir la bonne solution de dépôt de couches minces pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des métaux, des céramiques ou des géométries complexes, nous pouvons vous aider à optimiser votre processus pour des résultats supérieurs. Contactez-nous dès aujourd'tx> pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire