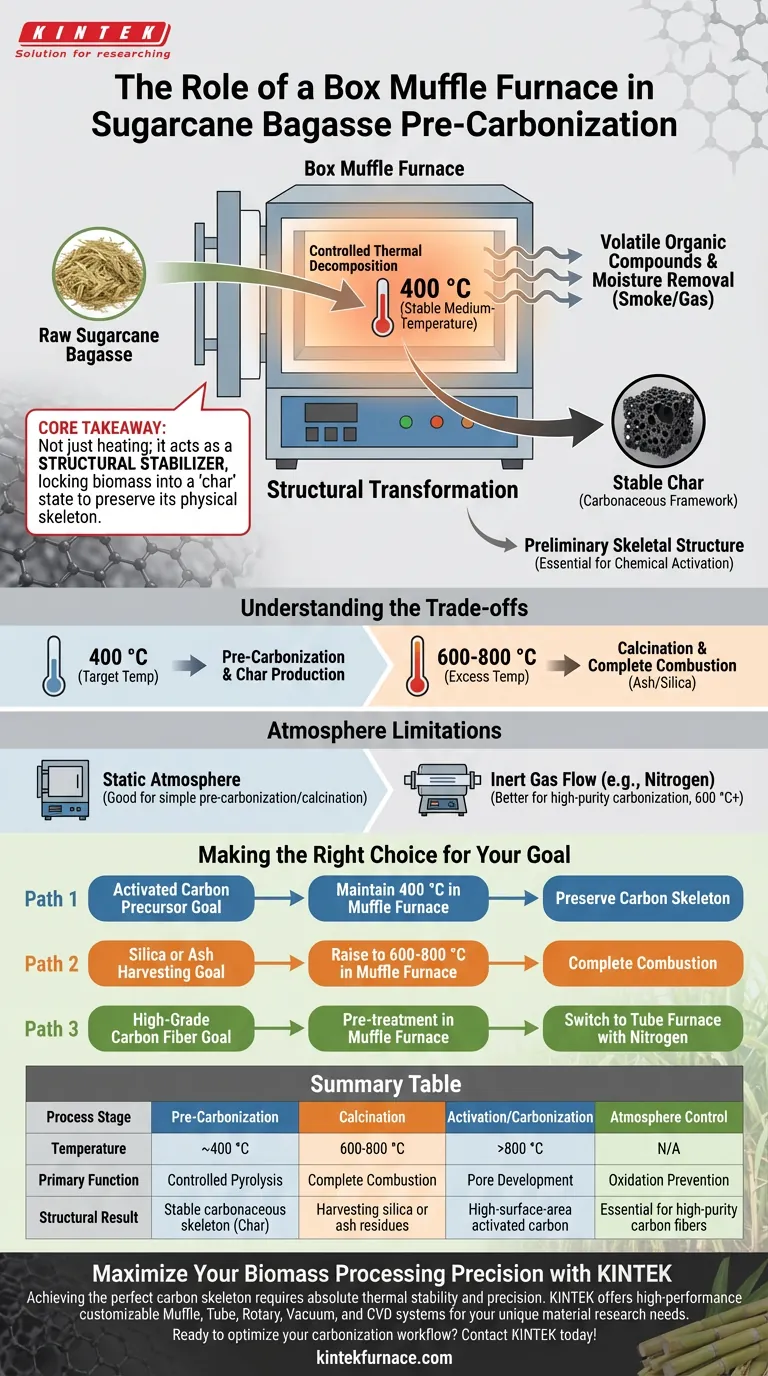

Pendant la phase de pré-carbonisation, le four à moufle sert de récipient principal pour la décomposition thermique contrôlée.

Il maintient un environnement stable à température moyenne, spécifiquement autour de 400 °C, pour faciliter la pyrolyse initiale. En maintenant la bagasse de canne à sucre à cette chaleur constante, le four élimine les composés organiques volatils. Ce processus convertit la biomasse brute en un char stable avec une structure squelettique préliminaire, essentielle pour l'activation chimique ultérieure.

Point clé à retenir Le four à moufle n'est pas simplement un élément chauffant ; il agit comme un stabilisateur structurel. En éliminant les matières volatiles à 400 °C, il fixe la biomasse dans un état de « char », préservant le squelette physique nécessaire à la création de matériaux carbonés poreux à grande surface plus tard dans le processus.

La mécanique de la pré-carbonisation

Environnement contrôlé à température moyenne

La caractéristique déterminante du four à moufle dans ce contexte est sa capacité à maintenir un plateau de température précis, généralement à 400 °C.

Cette plage thermique spécifique est critique car elle est suffisamment élevée pour initier la décomposition mais suffisamment basse pour éviter la combustion complète ou l'effondrement structurel.

Élimination de la matière volatile

La bagasse de canne à sucre brute contient des quantités importantes d'humidité et de composants organiques volatils.

Le four fournit la chaleur soutenue nécessaire pour vaporiser ces éléments non carbonés.

L'élimination de ces matières volatiles réduit la masse du matériau tout en conservant le cœur riche en carbone.

Transformation structurelle

Création du « squelette »

Le rôle le plus vital du four pendant cette étape est la préservation de l'architecture physique du matériau.

Au fur et à mesure que les matières volatiles quittent la biomasse, elles laissent derrière elles un cadre carboné connu sous le nom de char.

Ce char conserve une structure squelettique préliminaire, qui sert de fondation physique à toute future activation chimique ou développement de porosité.

Préparation à l'activation

Cette étape est un précurseur de traitements plus agressifs.

Sans cette étape de pré-carbonisation dans le four à moufle, les traitements chimiques ultérieurs détruiraient probablement la biomasse brute.

Le char stabilisé fournit une base robuste qui peut supporter des modifications supplémentaires sans perdre son intégrité structurelle.

Comprendre les compromis

Sensibilité à la température et oxydation

Bien qu'efficace pour la pré-carbonisation, le four à moufle nécessite une gestion stricte de la température.

Si la température dépasse la cible de 400 °C (approchant 600 °C - 800 °C), le processus passe de la production de char à la calcination.

À ces températures plus élevées, surtout sans atmosphère inerte, le carbone brûle complètement pour former des cendres ou de la silice, ce qui va à l'encontre de l'objectif de création de matériaux carbonés.

Limites d'atmosphère

Contrairement aux fours tubulaires, qui pompent des gaz inertes (comme l'azote) directement sur l'échantillon, les fours à moufle standards ont souvent des atmosphères statiques.

Cela les rend excellents pour la pré-carbonisation ou la calcination simple, mais moins précis pour la carbonisation de haute pureté requise pour la production de fibres avancées.

Pour les processus nécessitant une protection absolue contre l'oxydation à des températures plus élevées (600 °C et plus), un four tubulaire avec un flux d'azote contrôlé est généralement préféré à un four à moufle.

Faire le bon choix pour votre objectif

Pour optimiser votre traitement de la bagasse de canne à sucre, alignez l'utilisation de votre four sur les exigences spécifiques de votre produit final :

- Si votre objectif principal est de créer un précurseur de charbon actif : Maintenez le four à moufle à 400 °C pour éliminer les matières volatiles tout en préservant le squelette carboné.

- Si votre objectif principal est de récupérer de la silice ou des cendres : Augmentez la température du four à moufle entre 600 °C et 800 °C pour induire une combustion et une calcination complètes.

- Si votre objectif principal est la fibre de carbone de haute qualité : Utilisez le four à moufle uniquement pour le prétraitement, puis passez à un four tubulaire avec une atmosphère d'azote pour la carbonisation finale à haute température.

Le succès du traitement de la biomasse repose sur l'utilisation de l'étape de pré-carbonisation pour stabiliser la structure du matériau avant de tenter d'en améliorer les propriétés.

Tableau récapitulatif :

| Étape du processus | Température | Fonction principale | Résultat structurel |

|---|---|---|---|

| Pré-carbonisation | ~400 °C | Pyrolyse contrôlée | Squelette carboné stable (Char) |

| Calcination | 600 - 800 °C | Combustion complète | Récupération de résidus de silice ou de cendres |

| Activation/Carbonisation | > 800 °C | Développement des pores | Charbon actif à grande surface |

| Contrôle de l'atmosphère | N/A | Prévention de l'oxydation | Essentiel pour les fibres de carbone de haute pureté |

Maximisez la précision de votre traitement de biomasse avec KINTEK

Obtenir le squelette carboné parfait nécessite plus que de la simple chaleur ; cela nécessite une stabilité thermique et une précision absolues. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche sur les matériaux.

Que vous produisiez des précurseurs de charbon actif ou des fibres de carbone de haute qualité, nos fours de laboratoire haute température offrent la fiabilité dont vous avez besoin pour des résultats constants.

Prêt à optimiser votre flux de travail de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec nos spécialistes !

Guide Visuel

Références

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi utiliser un four à moufle programmable pour la calcination des pérovskites ? Obtenir une pureté de phase à 1100°C

- Quel est l'objectif du calcinage dans un four à moufle ? Découvrez des aperçus sur la pureté et la qualité des matériaux

- Quelle est la plage de température typique des fours à moufle ? Trouvez le four adapté aux besoins de votre laboratoire

- Quelle est la fonction principale d'un four à moufle lors des premières étapes d'extraction de la lignine et des substances humiques ?

- À quoi sert un four à moufle ? Un guide pour le traitement thermique précis des matériaux

- Quelles sont les applications des fours à moufle ? Essentiel pour le traitement des matériaux à haute température

- Quelles sont les spécifications typiques des fours boîte de laboratoire ? Trouvez la solution idéale pour le traitement des matériaux

- Comment un four à moufle à haute température est-il utilisé pour évaluer la résistance à l'oxydation des céramiques Cr2AlC ?