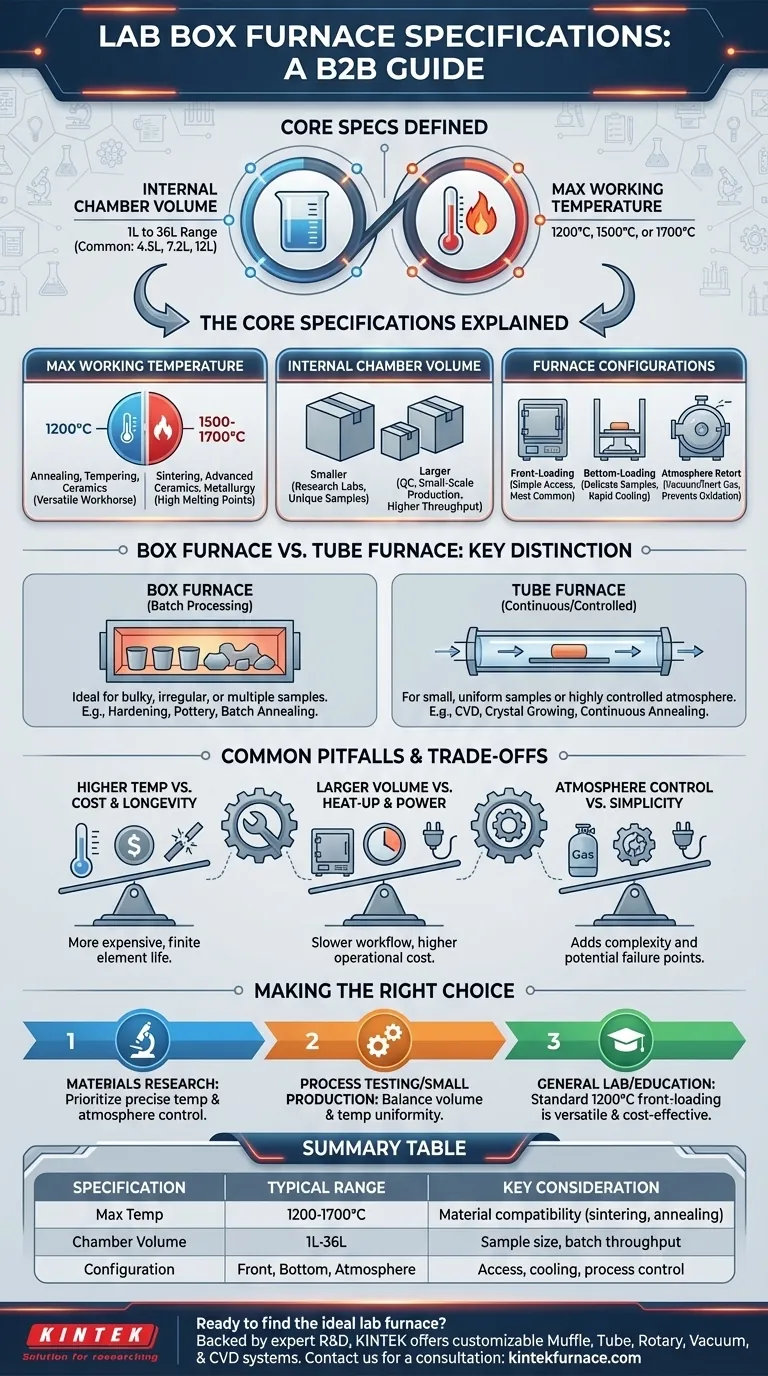

À la base, les fours boîte de laboratoire sont définis par le volume de leur chambre interne et la température maximale atteignable. Les spécifications typiques vont de modèles compacts de 1 litre à des modèles plus grands de 36 litres, avec des températures de travail standard fixées à 1200°C, 1500°C ou 1700°C pour répondre à un large éventail de besoins en traitement de matériaux.

La clé pour sélectionner le bon four boîte ne réside pas seulement dans la connaissance des chiffres, mais dans la compréhension de la manière dont la température dicte les matériaux que vous pouvez traiter et dont le volume impacte la taille de vos échantillons et votre débit.

Les spécifications de base expliquées

Pour prendre une décision éclairée, vous devez comprendre ce que chaque spécification principale permet dans un environnement de laboratoire ou de production. Ces facteurs influencent directement les capacités du four, son coût et son adéquation à votre application spécifique.

Température de travail maximale

La capacité de température d'un four est sa caractéristique la plus critique. Les points de référence courants ne sont pas arbitraires ; ils correspondent aux exigences de traitement de classes de matériaux spécifiques.

Un four à 1200°C est un outil polyvalent, adapté à de nombreuses applications telles que le recuit, la trempe et la cuisson de certaines céramiques et verres.

Les fours atteignant 1500°C à 1700°C sont nécessaires pour le frittage à haute température, le traitement de céramiques avancées et la recherche métallurgique impliquant des matériaux avec des points de fusion plus élevés.

Volume de la chambre interne

Le volume détermine la taille physique et la quantité des échantillons que vous pouvez traiter en une seule fois.

Les volumes vont de 1 litre à 36 litres, avec des tailles courantes incluant 4,5L, 7,2L et 12L.

Les petits volumes sont idéaux pour les laboratoires de recherche avec des échantillons uniques, tandis que les grandes chambres conviennent aux environnements de contrôle qualité ou de production à petite échelle qui nécessitent un débit plus élevé.

Configurations du four

Au-delà de la température et du volume, la conception du four dicte la manière dont il interagit avec l'échantillon et son environnement.

Les fours à ouverture frontale sont la conception la plus courante, offrant un accès simple.

Les modèles à ouverture par le bas sont souvent utilisés pour les applications où les échantillons sont délicats ou nécessitent un refroidissement rapide en étant abaissés hors de la zone de chaleur.

Certains fours sont équipés d'une cornue à atmosphère, permettant le traitement sous vide ou dans un environnement gazeux inerte contrôlé pour éviter l'oxydation des matériaux sensibles.

Four boîte vs. Four tube : une distinction clé

Bien que tous deux soient des outils à haute température, leur géométrie définit leur objectif. Comprendre cette différence est crucial pour éviter de sélectionner le mauvais instrument.

L'objectif d'un four boîte

Un four boîte excelle dans le traitement par lots. Sa chambre grande et ouverte est idéale pour contenir plusieurs échantillons, des objets volumineux ou de forme irrégulière, ou des composants placés dans des creusets.

Cela en fait le choix standard pour des applications telles que le durcissement de pièces en acier, la cuisson de poteries en céramique ou le recuit d'un lot de composants.

L'objectif d'un four tube

Un four tube est conçu pour traiter des matériaux à l'intérieur d'un tube étroit. Cette configuration est parfaite pour les petits échantillons uniformes ou pour les processus qui nécessitent une atmosphère hautement contrôlée circulant sur le matériau.

Ils sont l'outil privilégié pour des applications telles que le dépôt chimique en phase vapeur (CVD), la croissance de cristaux ou le recuit de fils dans un processus continu.

Pièges courants et compromis

Choisir un four implique d'équilibrer les capacités avec les contraintes pratiques. Poursuivre les spécifications les plus élevées n'est pas toujours la meilleure stratégie.

Température plus élevée vs. coût et longévité

Les fours capables d'atteindre 1700°C sont nettement plus chers que les modèles à 1200°C en raison d'éléments chauffants et d'une isolation plus avancés. Ces éléments haute performance ont également une durée de vie limitée et peuvent être coûteux à remplacer.

Volume plus grand vs. temps de montée en température et puissance

Une chambre plus grande nécessite plus d'énergie et de temps pour atteindre sa température cible. Cela peut ralentir votre flux de travail et augmenter les coûts d'exploitation. Une spécification excessive du volume entraîne une consommation d'énergie inutile pour chaque cycle.

Contrôle de l'atmosphère vs. simplicité

Un four avec capacités de vide ou de gaz inerte offre un contrôle de processus énorme pour les matériaux sensibles. Cependant, il ajoute une complexité, un coût et des points de défaillance potentiels considérables par rapport à un four standard à atmosphère d'air.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal. Adaptez les spécifications du four directement aux exigences de vos matériaux et de votre processus.

- Si votre objectif principal est la recherche sur les matériaux : Privilégiez un contrôle précis de la température et envisagez des modèles avec des options de contrôle d'atmosphère pour traiter des échantillons sensibles ou réactifs.

- Si votre objectif principal est les tests de processus ou la production à petite échelle : Équilibrez le volume de la chambre avec l'uniformité de la température pour garantir des résultats constants sur des lots plus importants.

- Si votre objectif principal est le travail de laboratoire polyvalent ou l'éducation : Un four boîte standard à 1200°C à ouverture frontale offre la plus grande polyvalence et le meilleur rapport coût-efficacité pour une large gamme de tâches.

En fin de compte, sélectionner le bon four consiste à adapter précisément l'outil à la tâche à accomplir.

Tableau récapitulatif :

| Spécification | Gamme typique | Considération clé |

|---|---|---|

| Température max | 1200°C, 1500°C, 1700°C | Détermine la compatibilité des matériaux (par ex. frittage, recuit). |

| Volume de la chambre | 1L à 36L | Impacte la taille des échantillons et le débit des lots. |

| Configuration | Ouverture frontale, Ouverture par le bas, Atmosphère | Définit l'accès à l'échantillon, le taux de refroidissement et le contrôle du processus. |

Prêt à trouver le four de laboratoire idéal pour vos besoins spécifiques ?

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos exigences uniques. Notre équipe vous aidera à naviguer dans les spécifications pour vous assurer d'obtenir un four qui correspond parfaitement à vos matériaux et à vos objectifs de processus.

Contactez-nous dès aujourd'hui pour une consultation et un devis personnalisés !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux