L'objectif principal du calcinage est d'effectuer une analyse gravimétrique en brûlant les composants organiques d'un échantillon dans un four à moufle à haute température. Ce processus isole le résidu inorganique incombustible, connu sous le nom de cendre, permettant sa quantification précise. Cette mesure simple sert d'indicateur critique de la qualité, de la composition et de la pureté d'un matériau dans diverses industries.

Le calcinage n'est pas simplement une méthode de destruction ; c'est une technique analytique fondamentale. Il quantifie la teneur totale en minéraux inorganiques d'un échantillon, fournissant une donnée unique et puissante qui révèle des informations cruciales sur son origine, sa pureté et ses caractéristiques de performance.

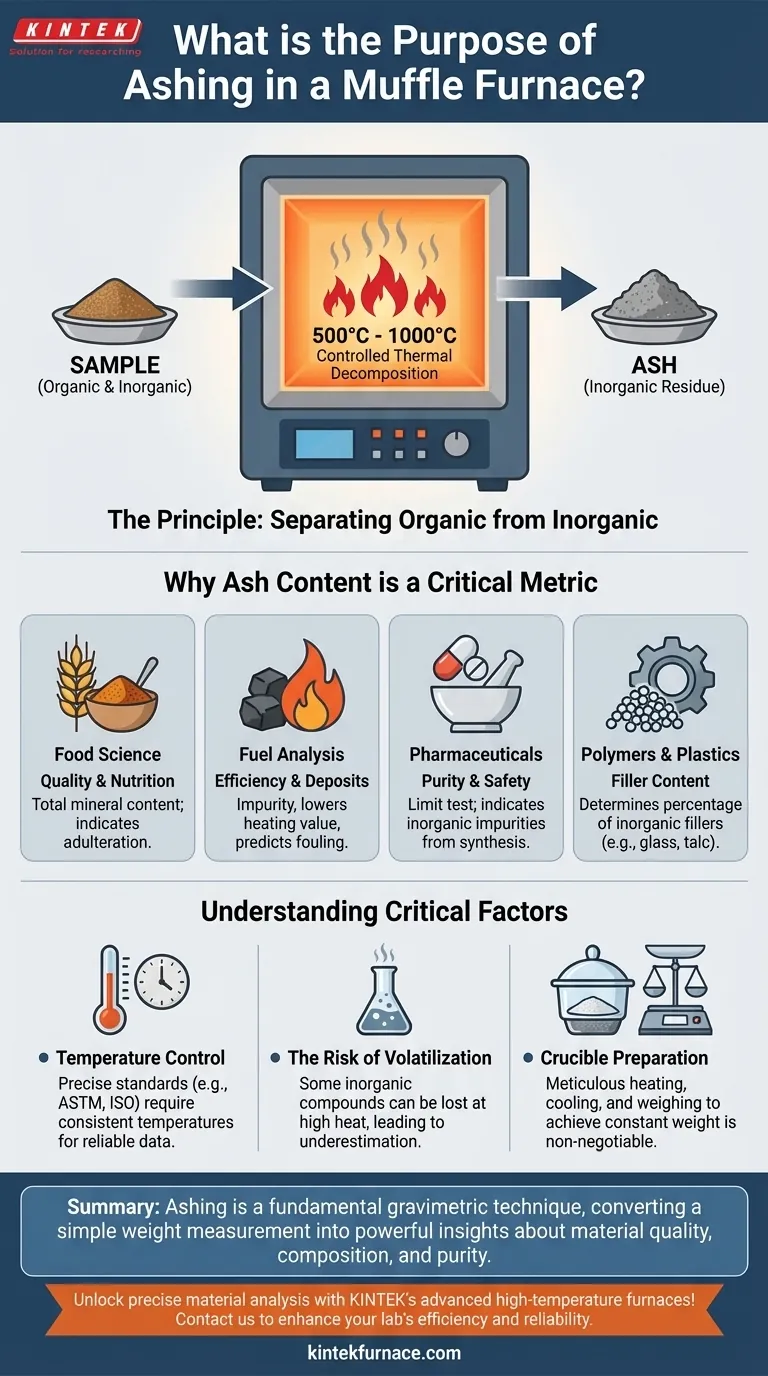

Le Principe : Séparer l'Organique de l'Inorganique

À la base, le calcinage est un processus de décomposition thermique contrôlée. Il exploite la différence chimique fondamentale entre les substances organiques et inorganiques lorsqu'elles sont exposées à une chaleur extrême et à l'oxygène.

Qu'est-ce que la « Cendre » ?

La cendre est le résidu inorganique qui reste après la combustion complète d'un échantillon. Ce résidu est constitué de sels métalliques, d'oxydes, de silicates et d'autres composants minéraux qui ne brûlent pas aux températures utilisées pour le calcinage.

Comment le Four à Moufle y parvient-il ?

Un four à moufle fournit un environnement à haute température, précisément contrôlé, typiquement entre 500°C et 1000°C. À l'intérieur du four, la partie organique de l'échantillon (composés à base de carbone) réagit avec l'oxygène et est convertie en gaz volatils tels que le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacués.

Les composés inorganiques stables et non volatils sont laissés derrière. En pesant l'échantillon avant et après ce processus, on peut calculer avec précision le pourcentage de cendres.

Pourquoi la Teneur en Cendres est une Métrique Critique

Le pourcentage de cendres est rarement juste un chiffre ; il est le reflet direct des propriétés d'un matériau. C'est pourquoi le calcinage est une procédure standard dans de nombreux laboratoires de contrôle qualité et de recherche.

En Sciences Alimentaires : Qualité et Nutrition

La teneur en cendres correspond directement à la teneur totale en minéraux des produits alimentaires. C'est un paramètre clé sur les étiquettes nutritionnelles. Des niveaux de cendres anormalement élevés ou faibles peuvent également indiquer une falsification, comme l'ajout illégal de sable aux épices moulues pour augmenter le poids.

En Analyse des Carburants : Efficacité et Dépôts

Pour des matériaux comme le charbon, le coke et la biomasse, la cendre est une impureté qui ne contribue pas à la production d'énergie. Une teneur en cendres plus élevée signifie une valeur calorifique inférieure. De plus, la composition des cendres peut prédire la probabilité de formation de scories et d'encrassement, ce qui peut endommager les chaudières et les fours industriels.

En Produits Pharmaceutiques : Pureté et Sécurité

Dans la fabrication de médicaments, le calcinage est utilisé comme test de limite de pureté. Un ingrédient pharmaceutique actif (IPA) devrait théoriquement être un composé organique pur avec une teneur en cendres proche de zéro. Toute teneur significative en cendres signale la présence d'impuretés inorganiques, potentiellement provenant de catalyseurs ou de réactifs utilisés lors de la synthèse.

Dans les Polymères et les Plastiques : Teneur en Charges

De nombreux polymères sont mélangés à des charges inorganiques telles que des fibres de verre, du talc ou du carbonate de calcium pour améliorer leurs propriétés. Le calcinage est une méthode simple pour brûler la matrice polymère et déterminer le pourcentage exact de cette charge inorganique, garantissant que le produit final répond à ses spécifications mécaniques.

Comprendre les Facteurs Critiques

Bien que le concept soit simple, obtenir des résultats précis nécessite une attention particulière aux détails. Ignorer ces facteurs peut entraîner des erreurs importantes.

Le Risque de Volatilisation

Certains composés inorganiques, en particulier certains chlorures et oxydes, peuvent devenir volatils et se perdre à haute température. Cela peut conduire à une sous-estimation de la véritable teneur en cendres. La température de calcination doit être choisie avec soin pour assurer la combustion complète des matières organiques sans perdre les composants inorganiques.

L'Importance du Contrôle de la Température

Différentes normes analytiques (par exemple, ASTM, ISO) spécifient des températures de calcination et des vitesses de chauffage précises. Ceci est dû au fait que la cendre finale mesurée peut varier en fonction de la température utilisée. La cohérence est essentielle pour produire des données comparables et fiables.

La Préparation du Creuset est Non Négociable

Le creuset en céramique contenant l'échantillon doit être préparé méticuleusement. Il est chauffé à la température de calcination, refroidi dans un dessiccateur et pesé jusqu'à l'obtention d'un poids constant. Cela garantit que tout changement de poids enregistré pendant le test provient uniquement des cendres de l'échantillon, et non de l'humidité ou des contaminants du creuset lui-même.

Appliquer l'Analyse des Cendres à Votre Objectif

La manière dont vous interprétez la teneur en cendres dépend entièrement de votre objectif. Elle peut être une réponse finale, une vérification de qualité ou la première étape d'une analyse plus complexe.

- Si votre objectif principal est le contrôle qualité : Utilisez le calcinage comme test rapide de réussite/échec par rapport aux spécifications établies pour la pureté (dans les produits pharmaceutiques) ou la teneur en charges (dans les polymères).

- Si votre objectif principal est l'analyse nutritionnelle : Considérez la teneur totale en cendres comme le point de départ pour quantifier le profil minéral complet d'un aliment.

- Si votre objectif principal est la caractérisation des matériaux : Considérez le calcinage comme une technique de préparation d'échantillons pour isoler la fraction inorganique en vue d'une analyse plus avancée, telle que l'identification d'éléments spécifiques par fluorescence des rayons X (XRF) ou ICP-MS.

En fin de compte, le calcinage transforme une simple mesure de poids en un aperçu puissant de la composition fondamentale et de la qualité de votre matériau.

Tableau Récapitulatif :

| Aspect | Information Clé |

|---|---|

| Objectif Principal | Analyse gravimétrique par combustion des composants organiques pour isoler et quantifier les cendres inorganiques. |

| Plage de Température | Typiquement 500°C à 1000°C pour une combustion contrôlée. |

| Applications | Contrôle qualité dans les sciences alimentaires, l'analyse des carburants, les produits pharmaceutiques et les industries des polymères. |

| Facteurs Critiques | Contrôle de la température, prévention de la volatilisation et préparation du creuset pour la précision. |

Obtenez une analyse précise des matériaux avec les fours haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits pour un calcinage précis et au-delà. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître