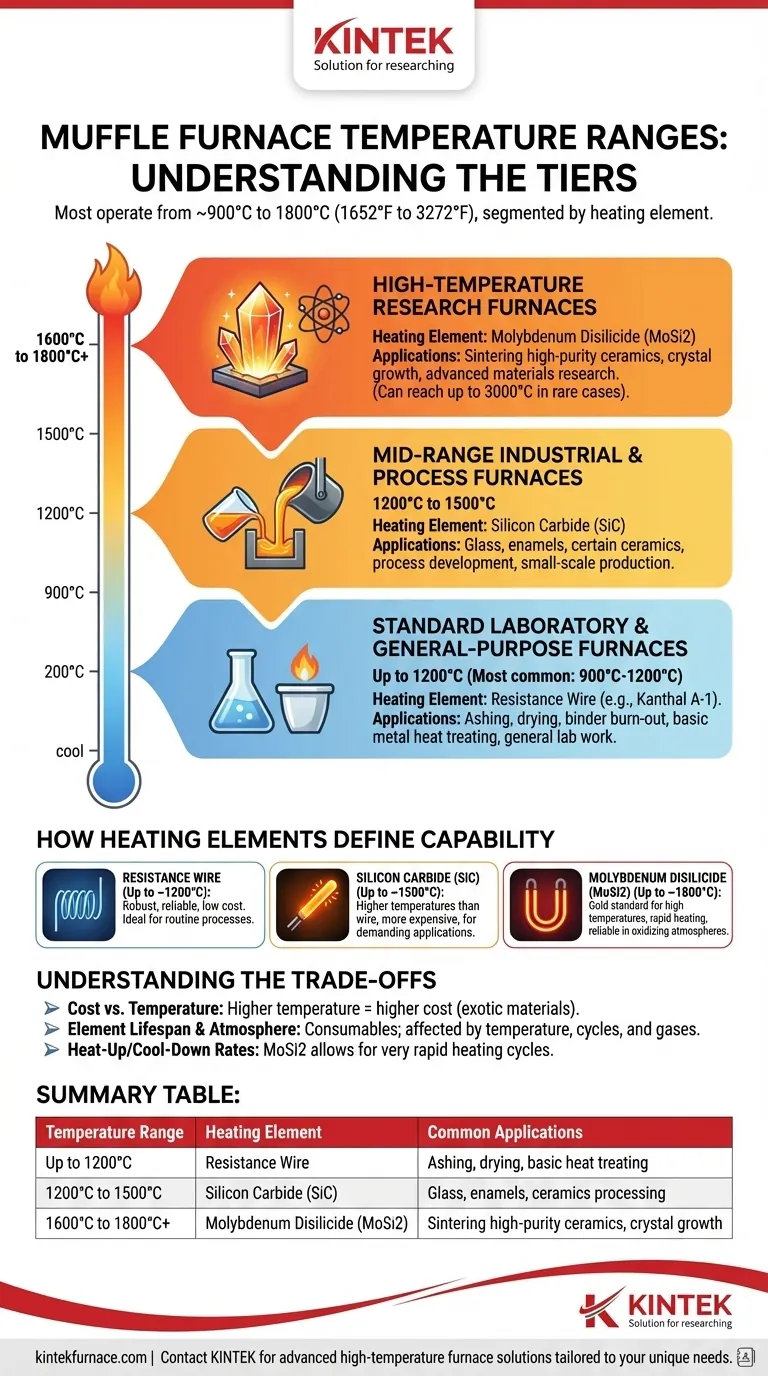

En bref, la plupart des fours à moufle fonctionnent dans une large plage de température d'environ 900°C à 1800°C (1652°F à 3272°F). La température maximale spécifique qu'un four peut atteindre n'est pas arbitraire ; elle est directement déterminée par le matériau utilisé pour ses éléments chauffants et sa construction globale.

L'élément clé n'est pas la plage de température elle-même, mais la compréhension que cette plage est segmentée en niveaux distincts. Chaque niveau – standard, milieu de gamme et haute température – est défini par un type différent d'élément chauffant, qui dicte les capacités du four, son coût et ses applications idéales.

Comprendre les niveaux de performance des fours à moufle

La classification de température d'un four à moufle est le principal indicateur de son utilisation prévue. Ces utilisations peuvent être divisées en trois catégories principales en fonction de leur température de fonctionnement.

Fours de laboratoire standard et polyvalents (jusqu'à 1200°C)

C'est la catégorie de four à moufle la plus courante et la plus largement utilisée. Ce sont les chevaux de bataille des laboratoires généraux pour des applications telles que l'incinération, le séchage, l'élimination des liants et le traitement thermique de base des métaux.

Ces fours s'appuient généralement sur des éléments chauffants en fil métallique et représentent l'option la plus rentable pour une vaste gamme de processus thermiques de routine. La plage la plus fréquemment utilisée pour ces modèles se situe entre 900°C et 1200°C.

Fours industriels et de traitement de milieu de gamme (1200°C à 1500°C)

Lorsque les processus nécessitent des températures dépassant les limites des éléments métalliques standard, des fours équipés d'éléments chauffants en carbure de silicium (SiC) sont utilisés.

Ces modèles comblent le fossé entre les travaux de laboratoire standard et la science des matériaux à haute performance. Ils sont courants dans le développement de processus et la production à petite échelle impliquant des matériaux comme le verre, les émaux et certaines céramiques.

Fours de recherche à haute température (1600°C à 1800°C+)

Le niveau de performance le plus élevé est réservé aux fours utilisant des éléments chauffants en disiliciure de molybdène (MoSi2). Ce sont des instruments spécialisés conçus pour la recherche et le traitement de matériaux avancés.

Les applications incluent le frittage de céramiques techniques de haute pureté comme la zircone, la cuisson de céramiques dentaires et la croissance de cristaux. Bien que très rares, des modèles hautement spécialisés pour des applications industrielles ou de recherche de niche peuvent potentiellement dépasser cette plage, atteignant jusqu'à 3000°C.

Comment les éléments chauffants définissent la capacité du four

Le matériau de l'élément chauffant est le facteur le plus important déterminant la température maximale d'un four, sa durée de vie et son coût. Comprendre ces matériaux est essentiel pour comprendre les performances du four.

Éléments chauffants à fil résistif (jusqu'à ~1200°C)

Les fours standard utilisent presque universellement un alliage fer-chrome-aluminium (comme le Kanthal A-1). Ces éléments en fil sont robustes, fiables dans l'air et relativement peu coûteux, ce qui les rend idéaux pour la plage de température la plus courante.

Éléments en carbure de silicium (SiC) (jusqu'à ~1500°C)

Le carbure de silicium est un matériau céramique capable de fonctionner à des températures significativement plus élevées que les fils métalliques. Les fours utilisant des barres de SiC sont plus chers mais offrent les performances nécessaires pour des applications plus exigeantes.

Éléments en disiliciure de molybdène (MoSi2) (jusqu'à ~1800°C)

Connus sous le nom d'éléments "moly-D", ce sont la référence pour atteindre des températures très élevées. Ils peuvent chauffer extrêmement rapidement et fonctionner de manière fiable jusqu'à 1800°C dans une atmosphère oxydante, où ils forment une couche protectrice de verre de silice.

Comprendre les compromis

Le choix d'un four implique un équilibre entre les besoins en performances et les contraintes pratiques. Les températures plus élevées s'accompagnent invariablement de coûts plus élevés et de considérations de fonctionnement différentes.

Coût vs. Température

Il existe une corrélation directe et significative entre la température maximale et le coût. Les matériaux exotiques requis pour les éléments SiC et MoSi2 rendent les fours à haute température considérablement plus chers à l'achat et à l'entretien que les modèles standard.

Durée de vie des éléments et atmosphère

Les éléments chauffants sont des consommables. Leur durée de vie est affectée par la température de fonctionnement, la vitesse des cycles de chauffage/refroidissement et l'atmosphère chimique à l'intérieur du four. Des éléments comme le MoSi2 fonctionnent mieux dans l'air mais peuvent être endommagés par certains gaz réactifs.

Taux de chauffage et de refroidissement

Alors qu'un four typique peut prendre environ une heure pour atteindre sa température maximale, cela varie considérablement en fonction de la taille, de la qualité de l'isolation et de la puissance des éléments. Les éléments MoSi2 hautes performances sont connus pour leur capacité à supporter des cycles de chauffage très rapides.

Faire le bon choix pour votre application

Pour sélectionner le bon four, concentrez-vous sur la température maximale que votre processus requiert réellement, et non pas seulement sur la température la plus élevée disponible.

- Si votre objectif principal est le travail de laboratoire général (incinération, séchage, traitement thermique de base) : Un four standard de 1100°C ou 1200°C avec des éléments chauffants à fil résistif est votre choix le plus rentable et le plus fiable.

- Si votre objectif principal est le développement de processus ou la production à petite échelle (verre, émaux) : Un four de milieu de gamme avec des éléments en carbure de silicium (SiC) offre les performances nécessaires pour des températures allant jusqu'à 1500°C.

- Si votre objectif principal est la recherche sur les matériaux avancés (frittage de zircone, croissance de cristaux) : Vous avez besoin d'un four à haute température avec des éléments en disiliciure de molybdène (MoSi2) capable d'atteindre 1700°C ou 1800°C.

En fin de compte, la sélection d'un four à moufle consiste à faire correspondre précisément la technologie des éléments chauffants à la température de processus requise et à votre budget.

Tableau récapitulatif :

| Plage de température | Élément chauffant | Applications courantes |

|---|---|---|

| Jusqu'à 1200°C | Fil résistif (ex: Kanthal A-1) | Incinération, séchage, traitement thermique de base des métaux |

| 1200°C à 1500°C | Carbure de silicium (SiC) | Verre, émaux, traitement des céramiques |

| 1600°C à 1800°C+ | Disiliciure de molybdène (MoSi2) | Frittage de céramiques de haute pureté, croissance de cristaux |

Vous avez du mal à choisir le bon four à moufle pour vos exigences de température ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits diversifiée, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous assurons un alignement précis avec vos objectifs expérimentaux, que ce soit pour des travaux de laboratoire généraux, des processus industriels ou des recherches de pointe. Ne faites aucun compromis sur les performances – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau