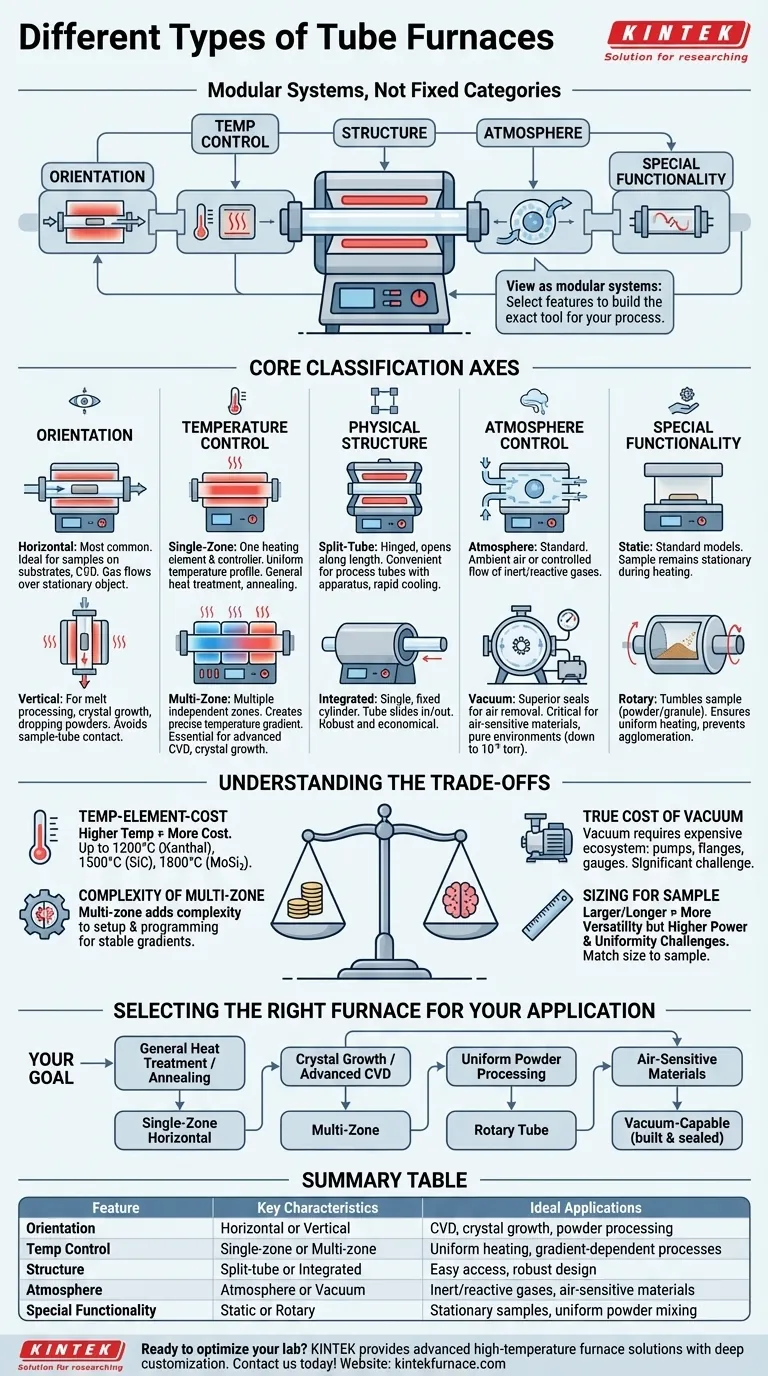

À la base, un four tubulaire n'est pas défini par un seul "type" mais par une combinaison de caractéristiques de conception indépendantes. Les classifications primaires sont basées sur l'orientation physique (horizontale/verticale), la structure (fendue/intégrée), le contrôle de la température (simple/multi-zones) et la capacité atmosphérique (atmosphère/vide).

La clé pour comprendre les fours tubulaires est de cesser de penser en termes de catégories rigides. Au lieu de cela, considérez-les comme des systèmes modulaires où vous sélectionnez des caractéristiques – comme l'orientation, les zones de température et la capacité de vide – pour construire l'outil exact requis pour votre processus spécifique.

Comprendre les axes de classification principaux

Un seul four est souvent décrit par plusieurs de ces caractéristiques simultanément. Par exemple, vous pourriez utiliser un "four sous vide tubulaire fendu vertical à trois zones". Chaque terme décrit une caractéristique critique qui dicte sa fonction.

Orientation : Verticale vs. Horizontale

Les fours horizontaux sont la configuration la plus courante. Ils sont idéaux pour traiter des échantillons sur des substrats, dans des nacelles, ou pour des applications comme le dépôt chimique en phase vapeur (CVD) où le gaz s'écoule sur un objet stationnaire.

Les fours verticaux sont utilisés pour des applications spécialisées. Ils sont excellents pour les processus où vous souhaitez éviter le contact entre votre échantillon et la paroi du tube, comme le traitement de matériaux fondus, la croissance de cristaux, ou la chute d'échantillons en poudre à travers la zone chaude.

Contrôle de la température : Mono-zone vs. Multi-zones

Les fours mono-zones possèdent un ensemble d'éléments chauffants et un seul contrôleur. Ils sont conçus pour créer un profil de température unique et uniforme sur la longueur chauffée centrale et sont parfaits pour le traitement thermique général ou le recuit.

Les fours multi-zones (par exemple, bi-zones, tri-zones) possèdent plusieurs zones de chauffage contrôlées indépendamment. Cela vous permet de créer un gradient de température précis le long de la longueur du tube. Cette capacité est essentielle pour les processus avancés comme le CVD ou la croissance de cristaux, où différentes étapes de température sont requises.

Structure physique : Tube fendu vs. Intégré

Les fours à tube fendu sont articulés et peuvent être ouverts sur leur longueur. Cette conception est incroyablement pratique pour placer ou retirer un tube de processus qui a déjà des brides d'extrémité ou d'autres appareils attachés, ou pour un refroidissement rapide.

Les fours intégrés (également appelés à tube plein) sont un cylindre unique et fixe. Le tube de processus doit être glissé et retiré par les extrémités. Ils sont souvent plus robustes et peuvent être plus économiques.

Contrôle de l'atmosphère : Atmosphère vs. Vide

Les fours à atmosphère sont la norme. Ils peuvent fonctionner à l'air ambiant ou être scellés avec des embouts pour permettre un flux contrôlé de gaz inertes ou réactifs.

Les fours sous vide sont spécifiquement conçus avec des joints et des brides supérieurs pour permettre l'élimination des gaz atmosphériques. Ils sont essentiels pour le traitement de matériaux sensibles à l'air ou pour les applications nécessitant un environnement pur. Ces systèmes peuvent atteindre différents niveaux de vide, avec les modèles haut de gamme atteignant jusqu'à 10⁻⁵ torr.

Fonctionnalité spéciale : Statique vs. Rotatif

Les fours statiques sont les modèles standard discutés ci-dessus, où l'échantillon reste stationnaire pendant le chauffage.

Les fours tubulaires rotatifs sont conçus pour culbuter l'échantillon, typiquement une poudre ou un granule, pendant le processus de chauffage. Le mélange constant garantit que chaque particule est chauffée uniformément, empêche l'agglomération et améliore les réactions gaz-solide.

Comprendre les compromis

Le choix des fonctionnalités est une question d'équilibre entre performance, complexité et coût. Chaque décision a des implications directes pour votre travail.

La relation Température-Élément-Coût

Des températures maximales plus élevées exigent des éléments chauffants plus avancés et plus coûteux.

- Jusqu'à 1200°C : Utilise généralement des éléments en Kanthal (FeCrAl).

- Jusqu'à 1500°C : Nécessite des éléments en Carbure de Silicium (SiC).

- Jusqu'à 1800°C : Requiert des éléments en Disiliciure de Molybdène (MoSi₂).

Choisir un four avec une plage de température beaucoup plus élevée que celle dont vous avez besoin entraînera des dépenses inutiles.

La complexité du contrôle multi-zones

Bien que puissants, les fours multi-zones ajoutent de la complexité à la configuration et à la programmation de votre processus. Obtenir un gradient de température stable et précis exige plus d'expertise que de simplement régler une température uniforme unique.

Le coût réel du vide

Un four capable de fonctionner sous vide est plus que le four lui-même. Il nécessite un écosystème de composants coûteux, notamment des pompes à vide, des brides spécialisées et des manomètres. Atteindre et maintenir un vide poussé est un défi technique important qui ne doit pas être sous-estimé.

Dimensionner le four pour votre échantillon

Un diamètre de tube plus grand ou une zone chaude plus longue offre plus de polyvalence. Cependant, cela entraîne également une consommation d'énergie plus élevée et peut rendre plus difficile l'obtention d'une uniformité de température parfaite sur toute la zone. Il est plus efficace d'adapter la taille du four aux dimensions typiques de votre échantillon.

Sélectionner le bon four pour votre application

Votre objectif ultime dicte la combinaison de fonctionnalités nécessaire.

- Si votre objectif principal est le traitement thermique général ou le recuit : Un four horizontal mono-zone est la solution la plus directe et la plus rentable.

- Si votre objectif principal est la croissance de cristaux ou le CVD avancé : Un four multi-zones est non négociable pour créer les gradients de température requis.

- Si votre objectif principal est le traitement uniforme des poudres : Un four tubulaire rotatif est spécifiquement conçu pour résoudre les défis de l'agglomération et du chauffage inégal.

- Si votre objectif principal est de travailler avec des matériaux sensibles à l'air : Vous devez sélectionner un four construit et scellé pour un fonctionnement sous vide dès la conception.

En comprenant ces choix de conception fondamentaux, vous pouvez spécifier un four tubulaire non pas comme un simple produit, mais comme un instrument précis adapté à votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Caractéristiques clés | Applications idéales |

|---|---|---|

| Orientation | Horizontale ou Verticale | CVD, croissance de cristaux, traitement de poudres |

| Contrôle de la température | Mono-zone ou Multi-zones | Chauffage uniforme, processus dépendants du gradient |

| Structure physique | Tube fendu ou Intégré | Accès facile, conception robuste |

| Contrôle de l'atmosphère | Atmosphère ou Vide | Gaz inertes/réactifs, matériaux sensibles à l'air |

| Fonctionnalité spéciale | Statique ou Rotatif | Échantillons stationnaires, mélange uniforme des poudres |

Prêt à optimiser votre laboratoire avec un four tubulaire personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire