Dans un four à atmosphère contrôlée, l'écoulement d'atmosphère uniforme est le facteur le plus critique pour garantir que chaque pièce de votre matériau reçoive exactement le même traitement. Sans cela, l'environnement "contrôlé" n'est qu'une illusion, conduisant à une distribution de gaz incohérente qui compromet l'ensemble du processus, qu'il s'agisse de traitement thermique, de frittage ou d'autres applications thermiques.

L'objectif principal d'un flux uniforme est d'éliminer la variabilité du processus. Il garantit que chaque surface de votre charge de travail est exposée à la même composition gazeuse et à la même température, ce qui est le fondement pour obtenir des résultats reproductibles et de haute qualité et prévenir des défaillances coûteuses des produits.

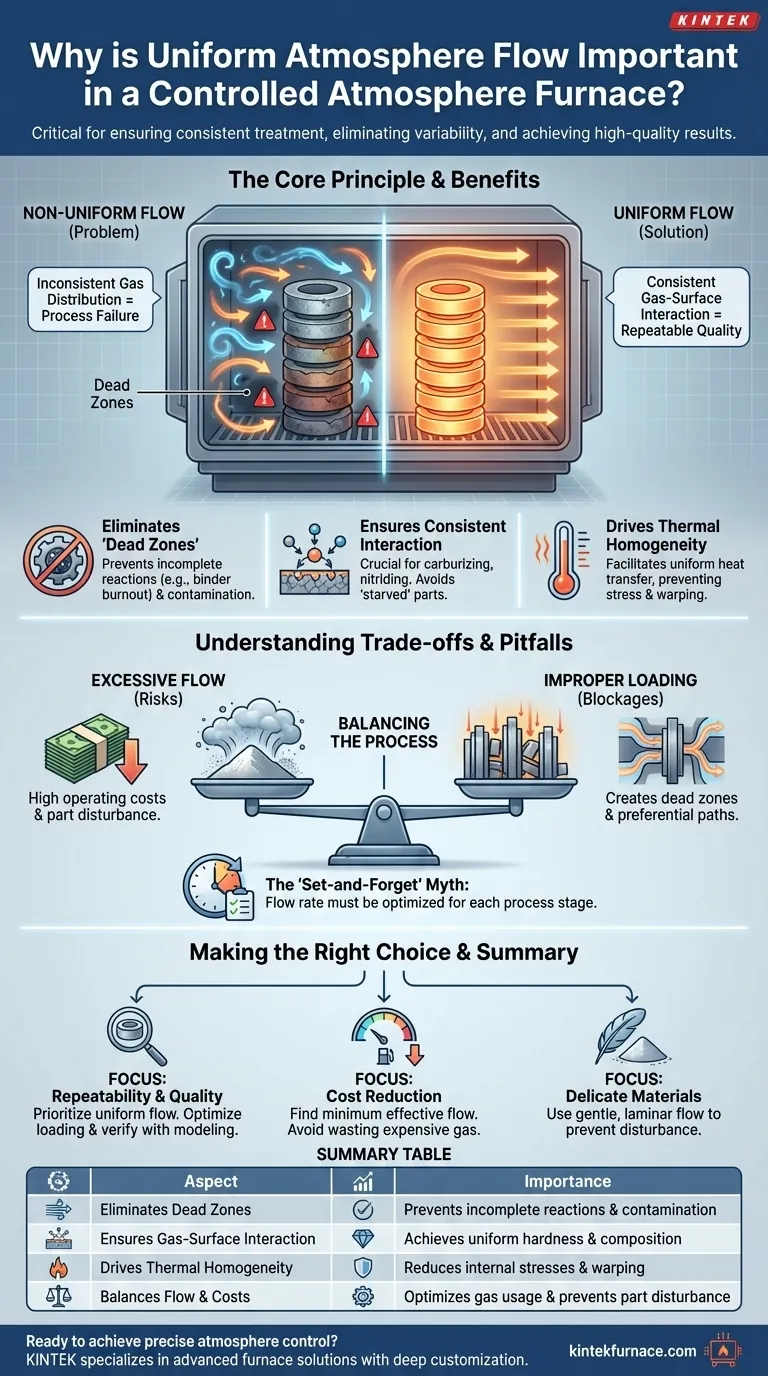

Le principe fondamental : du traitement imprévisible au traitement uniforme

Une atmosphère contrôlée ne consiste pas simplement à remplir une chambre avec un gaz spécifique ; il s'agit de gérer activement la manière dont ce gaz interagit avec votre matériau. L'écoulement uniforme est le mécanisme qui assure cette interaction constante partout.

Éliminer les "zones mortes" et la stagnation

Sans un écoulement approprié, des zones du four peuvent devenir stagnantes. Ces "zones mortes" ne voient pas leur atmosphère renouvelée efficacement.

Cela conduit à des réactions incomplètes. Par exemple, dans un processus de frittage, l'élimination du liant peut être insuffisante dans une zone morte, laissant des contaminants qui compromettent l'intégrité de la pièce finale.

Assurer une interaction gaz-surface constante

De nombreux processus thermiques reposent sur une réaction chimique à la surface du matériau. Les processus tels que la carburisation, la nitruration ou l'oxydation/réduction dépendent d'un apport constant de molécules de gaz réactives.

Un écoulement non uniforme signifie que certaines pièces reçoivent un apport frais de gaz tandis que d'autres sont "affamées", ce qui entraîne une dureté de surface, une profondeur de caisse ou une composition chimique incohérente sur tout le lot.

Favoriser l'homogénéité thermique

L'atmosphère en circulation est un milieu principal pour le transfert de chaleur par convection. Un écoulement de gaz uniforme est essentiel pour atteindre des températures uniformes.

Les zones à fort débit peuvent chauffer ou refroidir plus rapidement que les zones stagnantes, détruisant ainsi l'homogénéité thermique. Cette variation peut induire des contraintes internes, une déformation ou des microstructures incohérentes dans le produit final.

Comprendre les compromis et les pièges courants

Atteindre une uniformité parfaite implique d'équilibrer plusieurs facteurs concurrents. Plus de débit n'est pas toujours mieux, et le four lui-même ne représente qu'une partie de l'équation.

Le problème d'un écoulement excessif

Un taux de débit trop agressif peut être préjudiciable. Il augmente considérablement la consommation de gaz de procédé coûteux comme l'hydrogène ou l'argon, ce qui fait grimper les coûts d'exploitation.

De plus, un flux turbulent à haute vitesse peut perturber les pièces délicates ou les poudres fines, une préoccupation majeure en métallurgie des poudres et moulage par injection de métal (MIM). Il peut également créer un refroidissement localisé sur les surfaces des pièces, allant à l'encontre de votre objectif d'uniformité thermique.

L'impact du chargement du four

La manière dont vous chargez les pièces dans le four est aussi importante que la conception du four. Un emballage dense crée des blocages et des chemins d'écoulement préférentiels, créant ainsi des zones mortes.

Un espacement et une orientation appropriés de la charge de travail sont essentiels pour permettre à l'atmosphère de circuler librement autour de chaque pièce. La meilleure conception de four peut être compromise par un chargement incorrect.

Le mythe d'un taux de débit "régler et oublier"

Il n'existe pas de taux de débit universel unique. Le taux idéal dépend du processus spécifique, du taux de dégazage du matériau (par exemple, lors de l'élimination du liant) et de la taille de la charge du four.

Un contrôle efficace de l'atmosphère nécessite d'optimiser le taux de débit pour chaque étape du cycle thermique afin d'assurer l'efficacité et le succès du processus.

Faire le bon choix pour votre processus

Appliquer ces principes correctement dépend entièrement de votre objectif principal. Votre approche de l'écoulement de l'atmosphère doit être adaptée à vos objectifs de processus spécifiques.

- Si votre objectif principal est la répétabilité du processus et la qualité : Traitez l'écoulement uniforme comme une exigence non négociable. Investissez du temps dans l'optimisation des schémas de chargement et la vérification de l'écoulement par modélisation ou diagnostic pour éliminer la variation du produit.

- Si votre objectif principal est la réduction des coûts : Optimisez vos taux de débit pour chaque étape du processus. Trouvez le débit efficace minimum qui maintient l'uniformité pour éviter de gaspiller du gaz coûteux et réduire la consommation d'énergie due à des cycles plus courts.

- Si vous traitez des matériaux ou des poudres délicats : Privilégiez un écoulement laminaire doux plutôt qu'un écoulement turbulent à haute vitesse. L'objectif est d'assurer un échange d'atmosphère complet sans perturber physiquement la charge de travail.

Maîtriser le contrôle de l'atmosphère transforme votre four d'un simple four en un instrument de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Élimine les zones mortes | Prévient les réactions incomplètes et la contamination |

| Assure l'interaction gaz-surface | Permet une dureté et une composition uniformes |

| Favorise l'homogénéité thermique | Réduit les contraintes internes et la déformation |

| Équilibre l'écoulement et les coûts | Optimise l'utilisation du gaz et prévient la perturbation des pièces |

Prêt à obtenir un contrôle d'atmosphère précis et uniforme dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant des résultats constants, des coûts réduits et une répétabilité de processus améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement