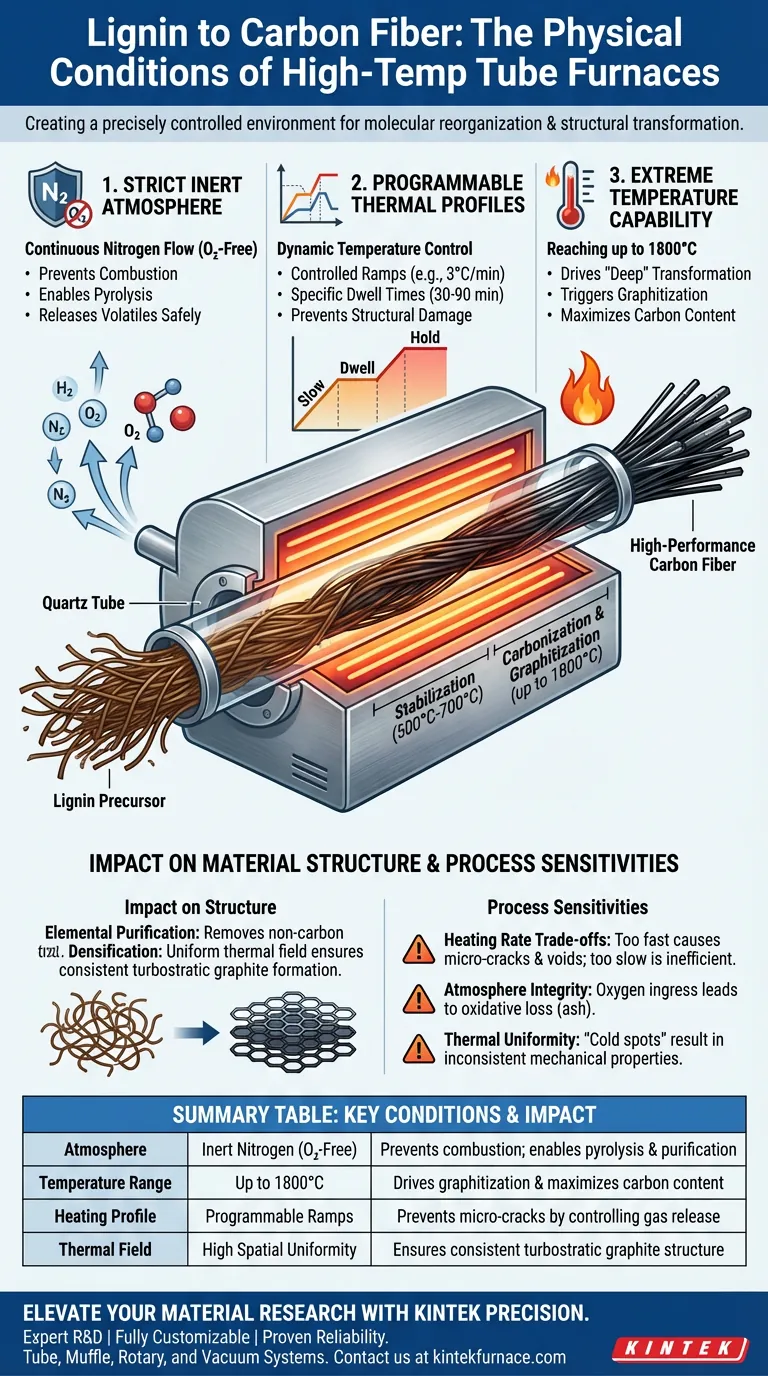

Un four tubulaire haute température crée un environnement de réaction précisément contrôlé, essentiel à la conversion de la lignine en fibre de carbone haute performance. Plus précisément, il fournit une atmosphère d'azote inerte programmable et un champ thermique uniforme capable d'atteindre des températures allant jusqu'à 1800°C. Ces conditions facilitent l'élimination des éléments non carbonés sans combustion, entraînant la transformation structurelle de la biomasse brute en graphite cristallin.

Idée clé Le four n'est pas simplement un appareil de chauffage ; c'est un mécanisme de réorganisation moléculaire. Le succès dépend de la synchronisation stricte d'un environnement sans oxygène avec un champ thermique uniforme, ce qui détermine directement l'intégrité mécanique et l'ordre turbostratique de la fibre de carbone finale.

Les environnements physiques critiques

Pour convertir efficacement les fibres de lignine en fibres de carbone, le four doit maintenir trois conditions physiques distinctes.

Atmosphère inerte stricte

L'exigence la plus immédiate est l'exclusion complète de l'oxygène. Le four fonctionne sous un flux continu de gaz inerte, généralement de l'azote.

Cette atmosphère empêche les fibres de lignine de se consumer (brûler) à mesure que la température augmente. Au lieu de s'oxyder, le matériau subit une pyrolyse, où les composants volatils peuvent être libérés en toute sécurité.

Profils thermiques programmables

La carbonisation n'est pas obtenue par un chauffage statique ; elle nécessite un contrôle dynamique de la température. Le four fournit des courbes de chauffage complexes et multi-étapes.

Pour la lignine spécifiquement, cela implique souvent des vitesses de montée en température contrôlées (par exemple, 3°C/min) et des temps de maintien spécifiques (30 à 90 minutes). Ce chauffage lent et délibéré évite les dommages structurels causés par la libération rapide de gaz.

Capacité de température extrême

Bien que la carbonisation et la stabilisation initiales puissent avoir lieu entre 500°C et 700°C, les applications haute performance nécessitent des limites beaucoup plus élevées.

Le four doit être capable d'atteindre jusqu'à 1800°C. C'est à ces températures extrêmes que se produit la transformation "profonde", déclenchant la graphitisation et maximisant la teneur en carbone de la fibre.

L'impact sur la structure du matériau

Les conditions physiques à l'intérieur du four dictent directement l'évolution chimique du précurseur de lignine.

Purification élémentaire

La chaleur élevée, combinée au balayage à l'azote, force l'élimination des atomes non carbonés.

Des éléments tels que l'azote, l'oxygène et l'hydrogène sont volatilisés et expulsés de la fibre. Ce processus enrichit la teneur en carbone, faisant passer le matériau d'un polymère organique complexe à une structure de carbone pur.

Densification et ordonnancement structurels

L'uniformité du champ thermique est le facteur déterminant de la qualité.

Une distribution uniforme de la chaleur garantit que la structure de graphite turbostratique se forme uniformément dans toute la fibre. Ceci est directement corrélé à l'intégrité mécanique et à la densité du produit final.

Comprendre les sensibilités du processus

Bien que le four fournisse les conditions nécessaires, de légers écarts peuvent entraîner des défaillances critiques du matériau.

Compromis sur la vitesse de chauffage

La vitesse de chauffage est un équilibre entre l'efficacité et la qualité.

Si la vitesse de chauffage est trop agressive (trop rapide), la libération rapide des volatils peut créer des micro-fissures ou des vides dans la fibre, détruisant sa résistance mécanique. Si la vitesse est trop lente, le processus devient inefficace sur le plan énergétique.

Intégrité de l'atmosphère

Le débit d'azote doit être suffisant pour évacuer les volatils, mais suffisamment stable pour maintenir une pression positive.

Toute brèche dans l'environnement hermétique qui permet l'entrée d'oxygène entraînera une perte par oxydation, transformant efficacement votre matériau précurseur en cendres plutôt qu'en fibre de carbone.

Problèmes d'uniformité thermique

Si le four présente des "points froids" ou des zones de chauffage inégales, les fibres souffriront d'une graphitisation incohérente.

Cela se traduit par un lot de fibres aux propriétés mécaniques variables, les rendant impropres aux applications structurelles haute performance.

Faire le bon choix pour votre objectif

Lors de la configuration d'un four tubulaire pour la carbonisation de la lignine, vos objectifs spécifiques doivent dicter vos paramètres.

- Si votre objectif principal est la résistance mécanique maximale : Privilégiez l'uniformité du champ thermique et les températures ultra-élevées (jusqu'à 1800°C) pour maximiser la graphitisation et l'ordre structurel.

- Si votre objectif principal est le rendement et la stabilité du précurseur : Concentrez-vous sur la plage de température inférieure (500°C–700°C) avec des vitesses de chauffage plus lentes (environ 3°C/min) pour assurer une dévolatilisation douce sans fissurer la fibre.

En fin de compte, la qualité de votre fibre de carbone est déterminée non seulement par la température atteinte par le four, mais aussi par la précision avec laquelle il contrôle l'élimination de tout ce qui n'est pas du carbone.

Tableau récapitulatif :

| Condition physique | Exigence technique | Impact sur la fibre de lignine |

|---|---|---|

| Atmosphère | Azote inerte (sans oxygène) | Prévient la combustion ; permet la pyrolyse et la purification |

| Plage de température | Jusqu'à 1800°C | Favorise la graphitisation et maximise la teneur en carbone |

| Profil de chauffage | Rampes programmables (par ex., 3°C/min) | Prévient les micro-fissures en contrôlant la libération de gaz |

| Champ thermique | Haute uniformité spatiale | Assure une structure de graphite turbostratique cohérente |

Élevez votre recherche de matériaux avec la précision KINTEK

La précision fait la différence entre la fibre de carbone haute performance et les déchets industriels. KINTEK fournit des systèmes tubulaires, à moufle, rotatifs et sous vide de classe mondiale, conçus spécifiquement pour les exigences rigoureuses de la carbonisation de la biomasse et de la synthèse de matériaux avancés.

Pourquoi choisir KINTEK ?

- R&D experte : Nos systèmes sont conçus pour des champs thermiques ultra-stables et une intégrité d'atmosphère hermétique.

- Entièrement personnalisable : Adaptez vos zones de chauffage, vos systèmes de débit de gaz et vos limites de température à vos besoins uniques en matière de précurseurs de lignine.

- Fiabilité éprouvée : Soutenu par des années d'excellence manufacturière dans les équipements de laboratoire haute température.

Prêt à obtenir une densification structurelle supérieure de vos fibres ? Contactez notre équipe technique dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qui rend un four tubulaire vertical efficace et économe en énergie ? Libérez un contrôle thermique supérieur et des économies de coûts

- Qu'est-ce qu'un four tubulaire à haute température ? Obtenez un contrôle précis de la chaleur et de l'atmosphère

- Quel est le rôle de la calcination à haute température dans un four tubulaire pour la zéolithe H-Beta ? Ingénieur Precision Catalysts

- Comment la température est-elle contrôlée dans un four tubulaire ? Obtenez un traitement thermique précis pour votre laboratoire

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour la calcination de Pt@A&R-TiO2 ? Optimiser la phase du catalyseur

- Quel est l'avenir des systèmes de chauffage par zones ? Des solutions plus intelligentes, adaptatives et écoénergétiques

- Comment le système de contrôle des gaz d'un four tubulaire contribue-t-il à la transformation du Ni-MOF en NiO/Ni@C ?