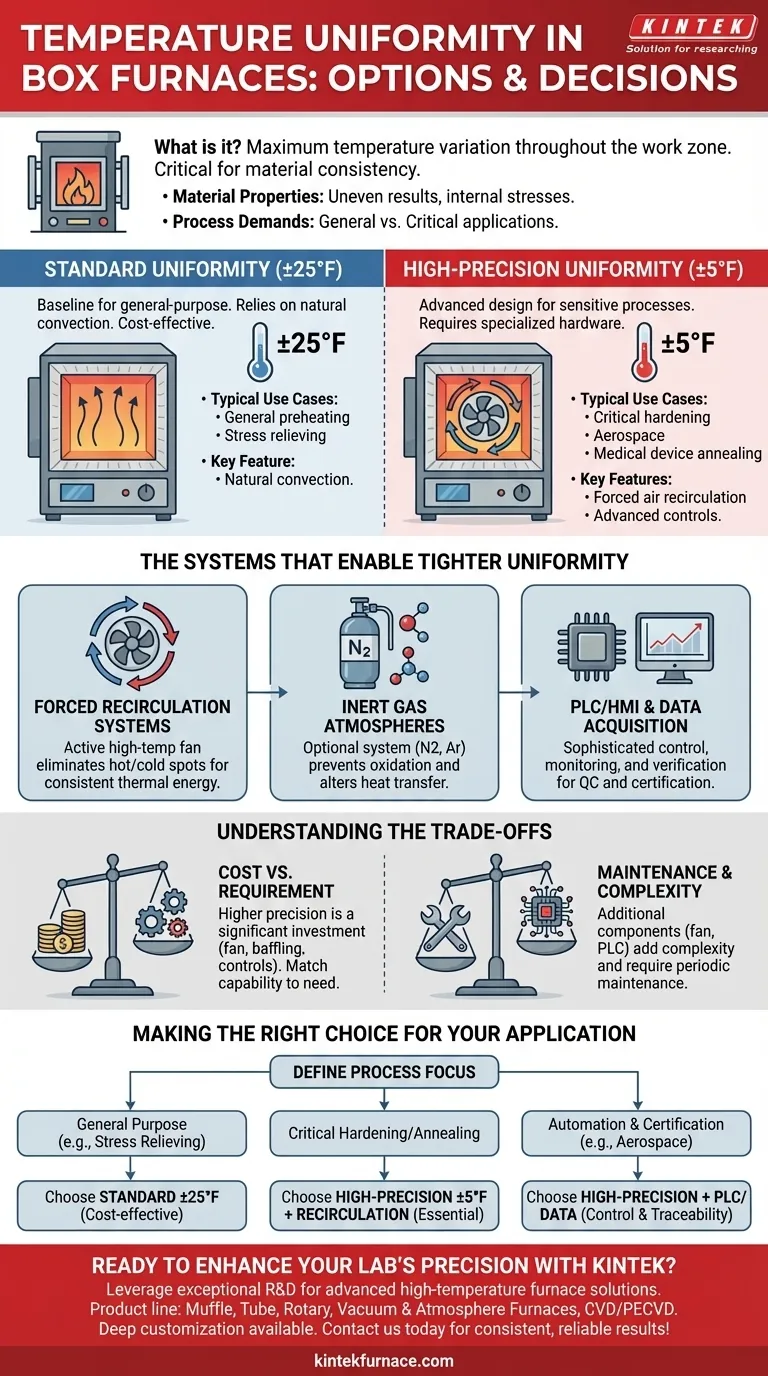

Les principales options pour l'uniformité de la température dans un four à chambre sont une tolérance standard de ±25°F et une option de haute précision de ±5°F. Le choix entre ces niveaux n'est pas seulement un réglage, mais une décision fondamentale concernant la conception du four, car l'obtention d'une uniformité plus stricte nécessite souvent un matériel spécialisé pour assurer une distribution de chaleur constante.

Choisir la bonne uniformité de température est une décision d'ingénierie critique, dictée par votre processus thermique spécifique. Une uniformité plus stricte est obtenue non pas par un simple ajustement, mais par des systèmes intégrés, notamment la recirculation d'air forcé, qui gèrent activement la chaleur à l'intérieur de la chambre du four.

Pourquoi l'uniformité de la température est-elle critique ?

L'uniformité de la température fait référence à la variation maximale de température qui existe dans un volume défini de la chambre du four, connu sous le nom de zone de travail. Pour des processus comme le durcissement, le recuit ou la relaxation des contraintes, cette constance est primordiale.

L'impact sur les propriétés des matériaux

Même des écarts de température mineurs sur une pièce peuvent entraîner des résultats incohérents. Cela peut se manifester par une dureté inégale, des contraintes internes ou des variations de la structure granulaire, compromettant la qualité et les performances du produit final.

Les exigences des différents processus

Des processus comme le préchauffage général peuvent tolérer une fenêtre de température plus large. En revanche, des applications critiques telles que le revenu de composants aérospatiaux ou le recuit de dispositifs médicaux exigent une chaleur extrêmement précise et uniforme pour répondre à des spécifications rigoureuses.

Comprendre les options d'uniformité

Les niveaux d'uniformité disponibles représentent deux catégories distinctes de performances des fours, chacune adaptée à des applications différentes.

La norme : ±25°F

C'est la base pour la plupart des fours à chambre à usage général. Elle est obtenue grâce au placement stratégique d'éléments chauffants qui reposent sur la convection naturelle et le rayonnement pour chauffer la charge de travail. Ce niveau est économique et suffisant pour de nombreuses tâches de traitement thermique.

L'option haute précision : ±5°F

Atteindre ce niveau de précision nécessite une conception de four plus avancée. C'est essentiel pour les matériaux et les processus sensibles où le résultat métallurgique est directement lié à un contrôle exact de la température. Ce n'est pas seulement une caractéristique, mais une capacité au niveau du système.

Les systèmes qui permettent une uniformité plus stricte

L'obtention d'une uniformité de haute précision est un processus actif qui repose sur des systèmes mécaniques et de contrôle optionnels travaillant ensemble.

Systèmes de recirculation forcée

C'est le composant le plus critique pour atteindre une uniformité stricte. Un ventilateur haute température fait circuler activement l'air chauffé dans la chambre, éliminant les points chauds et froids qui se produisent naturellement avec la convection passive. Ce mouvement forcé assure que toutes les surfaces de la charge de travail reçoivent une énergie thermique constante.

Atmosphères de gaz inerte

Bien qu'utilisé principalement pour prévenir l'oxydation, un système de gaz inerte optionnel (utilisant de l'azote ou de l'argon) modifie également les caractéristiques de transfert de chaleur à l'intérieur du four. Cela doit être pris en compte lors de la conception pour une uniformité élevée.

PLC/IHM et acquisition de données

Les contrôleurs logiques programmables (PLC) et les interfaces homme-machine (IHM) permettent un contrôle plus sophistiqué des éléments chauffants et des temps de cycle. Associés à des systèmes d'acquisition de données, ils peuvent surveiller les températures à plusieurs endroits pour vérifier que l'uniformité est maintenue tout au long du processus, fournissant des données essentielles pour le contrôle qualité et la certification.

Comprendre les compromis

La sélection d'un niveau supérieur d'uniformité de température implique d'équilibrer les exigences de performance avec des considérations pratiques.

Coût vs. Exigence du processus

Un four équipé pour une uniformité de ±5°F représente un investissement plus important. Le coût additionnel provient du ventilateur de recirculation, du déflecteur interne et des systèmes de contrôle plus avancés. Il est crucial d'adapter la capacité du four aux besoins réels de votre processus pour éviter la sur-spécification.

Maintenance et complexité

Un ventilateur de recirculation et des commandes PLC avancées sont des composants supplémentaires qui ajoutent de la complexité et nécessitent une maintenance périodique. Cela doit être pris en compte dans le coût total de possession.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences spécifiques de votre processus thermique et les normes de qualité.

- Si votre objectif principal est la relaxation des contraintes ou le préchauffage à usage général : L'uniformité standard de ±25°F est généralement suffisante et la solution la plus économique.

- Si votre objectif principal est le durcissement, le revenu ou le recuit critiques : Investir dans l'option ±5°F avec un système de recirculation est essentiel pour garantir des propriétés métallurgiques constantes et reproductibles.

- Si votre objectif principal est l'automatisation des processus et la certification (par exemple, l'aérospatiale) : La combinaison d'une uniformité de haute précision avec un PLC/IHM et l'acquisition de données fournit le contrôle et la traçabilité nécessaires pour respecter les normes de l'industrie.

En fin de compte, la sélection de la bonne uniformité de température consiste à aligner l'ingénierie du four avec les besoins précis de votre matériau et les normes de qualité de votre produit final.

Tableau récapitulatif :

| Option d'uniformité | Cas d'utilisation typiques | Caractéristiques clés |

|---|---|---|

| ±25°F Standard | Préchauffage général, relaxation des contraintes | Économique, repose sur la convection naturelle |

| ±5°F Haute Précision | Durcissement critique, aérospatiale, recuit de dispositifs médicaux | Recirculation d'air forcée, contrôles avancés |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous ayez besoin d'une uniformité de température standard ou de haute précision, nous pouvons vous aider à obtenir des résultats cohérents et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et garantir des résultats de première qualité !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux