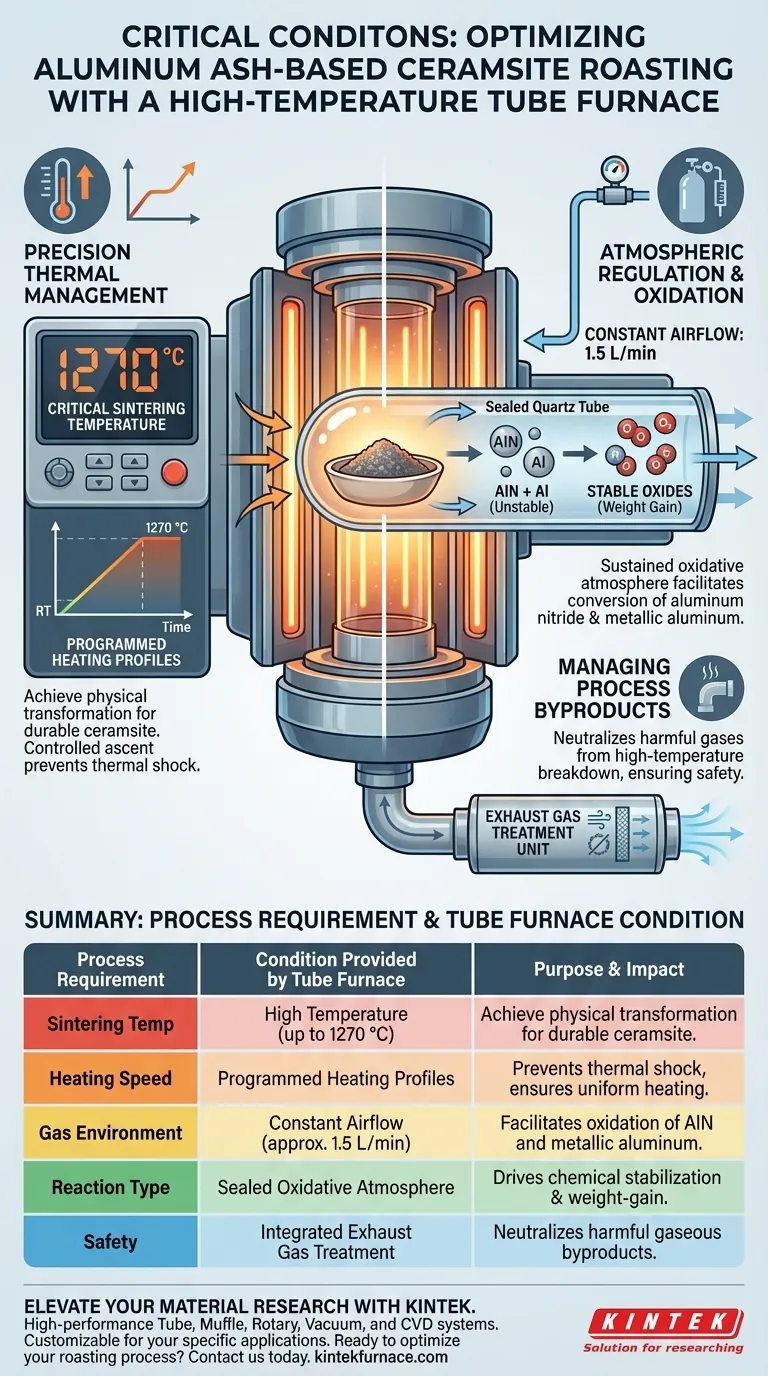

Un four tubulaire à haute température fournit la combinaison critique de contrôle thermique de précision et de régulation atmosphérique nécessaire au traitement de la cérramsite à base de cendres d'aluminium. Plus précisément, il offre un environnement de chauffage programmé capable d'atteindre 1270 °C tout en maintenant simultanément un débit d'air constant, généralement d'environ 1,5 L/min, dans une chambre scellée pour piloter les réactions chimiques essentielles.

En synchronisant les hautes températures avec un apport d'oxygène constant, le four tubulaire facilite la conversion de l'azote d'aluminium et de l'aluminium métallique instables en composés stables. Ce processus ne concerne pas seulement le chauffage ; il s'agit de gérer une réaction d'oxydation qui entraîne des caractéristiques de gain de poids spécifiques essentielles au produit final.

Gestion thermique de précision

Atteindre les températures critiques de frittage

Le processus de calcination nécessite un environnement thermique capable d'atteindre des températures nettement supérieures à celles des fours de séchage standard. Un four tubulaire à haute température est conçu pour atteindre jusqu'à 1270 °C, un seuil critique pour le frittage de l'aluminium. À cette température, le matériau subit les changements physiques nécessaires pour former une cérramsite durable.

Profils de chauffage programmés

Une calcination efficace n'est rarement qu'une question de chaleur instantanée ; elle nécessite une augmentation contrôlée de la température. Ces fours prennent en charge le chauffage programmé, permettant aux opérateurs de dicter le taux d'élévation exact de la température ambiante au point de frittage cible. Cette montée contrôlée assure un chauffage uniforme et évite les chocs thermiques au matériau.

Régulation atmosphérique et oxydation

Maintien d'un environnement oxydant

La structure scellée du four tubulaire est essentielle pour contrôler l'atmosphère chimique. Contrairement à un four ouvert, le four tubulaire permet un débit d'air précis et continu — cité comme 1,5 L/min dans le traitement standard. Ce débit d'air garantit que de l'oxygène frais est constamment fourni à la surface de l'échantillon tout au long du cycle de chauffage.

Faciliter la conversion chimique

Le "besoin profond" principal de cette configuration spécifique est la stabilisation chimique des cendres. Le débit d'air constant crée une atmosphère oxydante soutenue. Cet environnement favorise l'oxydation de l'azote d'aluminium (AlN) et de l'aluminium métallique présents dans les cendres brutes. Ces réactions entraînent un phénomène de "gain de poids", qui indique la transformation réussie des composants instables en oxydes stables.

Gestion des sous-produits du processus

Traitement des émissions nocives

Le frittage des cendres d'aluminium génère des sous-produits gazeux qui peuvent être dangereux. Une condition nécessaire fournie par une configuration appropriée de four tubulaire est la gestion de ces émissions. Ces systèmes sont généralement équipés d'unités de traitement des gaz d'échappement. Cela garantit que les gaz nocifs libérés lors de la décomposition à haute température des cendres sont capturés ou neutralisés plutôt que d'être évacués directement dans l'environnement du laboratoire ou de la production.

Faire le bon choix pour votre objectif

Pour optimiser la calcination de la cérramsite à base de cendres d'aluminium, vous devez ajuster les paramètres du four aux besoins chimiques spécifiques des cendres.

- Si votre objectif principal est la stabilité chimique : Privilégiez le débit d'air (1,5 L/min) pour garantir un apport suffisant d'oxygène pour oxyder complètement l'AlN et l'aluminium métallique.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le programme de chauffage est calibré pour atteindre et maintenir 1270 °C afin d'obtenir une densité de frittage appropriée.

- Si votre objectif principal est la sécurité opérationnelle : Vérifiez que l'unité de traitement des gaz d'échappement du four est active et adaptée aux sous-produits spécifiques du frittage des cendres d'aluminium.

Le succès de ce processus repose sur l'équilibre entre l'intensité thermique et le flux atmosphérique précis pour piloter les réactions d'oxydation requises.

Tableau récapitulatif :

| Exigence du processus | Condition fournie par le four tubulaire | Objectif et impact |

|---|---|---|

| Température de frittage | Haute température (jusqu'à 1270 °C) | Atteindre la transformation physique pour la formation d'une cérramsite durable. |

| Vitesse de chauffage | Profils de chauffage programmés | Évite les chocs thermiques et assure un chauffage uniforme du matériau. |

| Environnement gazeux | Débit d'air constant (environ 1,5 L/min) | Facilite l'oxydation de l'azote d'aluminium et de l'aluminium métallique. |

| Type de réaction | Atmosphère oxydante scellée | Pilote la stabilisation chimique et les caractéristiques de gain de poids. |

| Sécurité | Traitement intégré des gaz d'échappement | Neutralise les sous-produits gazeux nocifs pendant le frittage. |

Élevez votre recherche de matériaux avec KINTEK

La précision fait la différence entre le succès et l'échec dans le traitement des cendres d'aluminium. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux profils thermiques les plus exigeants. Que vous ayez besoin d'un environnement contrôlé à 1270 °C ou d'une régulation atmosphérique personnalisée pour des besoins de laboratoire uniques, nos fours sont entièrement personnalisables pour vos applications spécifiques.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire haute température peuvent offrir l'intégrité structurelle et la stabilité chimique dont vos projets ont besoin.

Guide Visuel

Références

- Weiwen He, Qifei Huang. Experimental research on mechanical and impact properties of ceramsite prepared from secondary aluminum dross and municipal solid waste incineration ash. DOI: 10.1186/s42834-024-00239-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment fonctionne un four à tube en alumine ? Obtenez un chauffage précis et sans contamination

- Comment le contrôle de l'environnement dans un four tubulaire à haute température affecte-t-il la pyrolyse du catalyseur Ag-N-C ?

- Pourquoi un four tubulaire à haute température avec protection sous gaz inerte est-il requis pour les phases MAX ? Assurer une pureté de phase de 1400 °C

- Quel rôle joue un four tubulaire à haute température dans la synthèse des SiQD ? Contrôle de précision pour la pyrolyse HSQ

- Quel rôle joue un four tubulaire à haute température dans la synthèse du silicium/carbone dur ? Maîtriser la production d'anodes de batterie

- Quels sont les deux principaux types de fours tubulaires et leurs caractéristiques principales ? Comparez les conceptions à fente (Split) et solides (Solid).

- Comment un four tubulaire de laboratoire diffère-t-il d'un four boîte ? Un guide pour choisir le bon outil de traitement thermique

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux