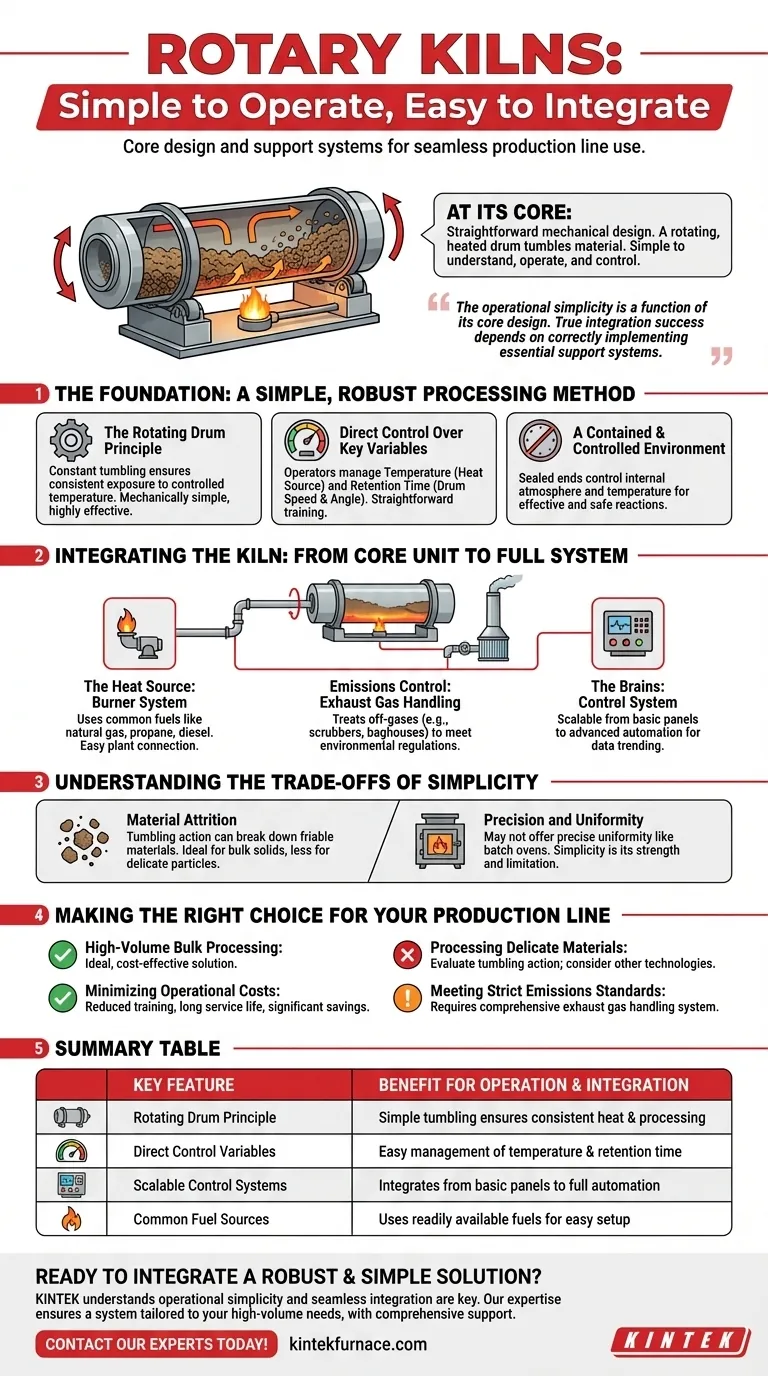

À la base, la simplicité d'un four rotatif découle de sa conception mécanique simple : un tambour rotatif chauffé qui fait culbuter le matériau. Ce mécanisme fondamental est facile à comprendre, à utiliser et à contrôler, ce qui facilite directement son intégration dans une large gamme de lignes de production industrielles.

La simplicité opérationnelle d'un four rotatif est une fonction de sa conception de base. Cependant, le succès réel de l'intégration dépend de la mise en œuvre correcte des systèmes de support essentiels pour la génération de chaleur, le contrôle des émissions et l'automatisation des processus.

La Fondation : Une méthode de traitement simple et robuste

L'efficacité d'un four rotatif réside dans son approche directe et simple du traitement des matériaux. Cette simplicité n'est pas un accident mais le résultat de son ingénierie fondamentale.

Le principe du tambour rotatif

La fonction principale d'un four rotatif est de traiter les matériaux en les faisant culbuter dans un cylindre rotatif chauffé. Ce mouvement constant assure une exposition cohérente du matériau à la température interne contrôlée.

Cette action de culbutage est une manière mécaniquement simple mais très efficace d'obtenir la réaction chimique ou le changement physique souhaité.

Contrôle direct des variables clés

Les opérateurs gèrent principalement deux variables clés : la température et le temps de séjour. La température est définie par la source de chaleur et le temps de séjour est contrôlé par la vitesse de rotation et l'angle du tambour.

Étant donné que ce sont les principaux leviers de contrôle du processus, la formation des opérateurs et le dépannage du système deviennent beaucoup plus simples par rapport aux réacteurs thermiques plus complexes.

Un environnement contenu et contrôlé

Le tambour rotatif est scellé aux deux extrémités. Ces joints sont cruciaux pour contrôler l'atmosphère interne et la température, ce qui est essentiel pour gérer efficacement et en toute sécurité les réactions du processus.

Intégration du four : De l'unité centrale au système complet

Bien que le four lui-même soit simple, il fonctionne comme le cœur d'un système plus vaste. Comprendre ces composants de support est la clé pour apprécier comment il s'intègre dans une ligne de production.

La source de chaleur : Le système de brûleur

Pour les fours à tirage direct, un brûleur fournit la chaleur de processus nécessaire. Ces brûleurs utilisent généralement des combustibles industriels courants comme le gaz naturel, le propane ou le diesel, ce qui les rend faciles à trouver et à connecter à l'infrastructure existante de l'usine.

Le contrôle des émissions : La gestion des gaz d'échappement

Un composant essentiel pour l'intégration est le système de gestion des gaz d'échappement. Ce système traite les gaz résiduels pour répondre aux réglementations environnementales avant leur rejet.

Les composants peuvent inclure des tours de trempe, des épurateurs et des dépoussiéreurs. Bien que cela ajoute de la complexité, il s'agit d'un système modulaire conçu pour gérer la sortie du four, permettant à l'opération principale de rester simple.

Le cerveau : Le système de contrôle

Les systèmes de contrôle peuvent aller de panneaux de base pour le démarrage et l'arrêt à une automatisation avancée pour la tendance des données et la maintenance prédictive. Cette évolutivité permet à une usine d'intégrer un four à un niveau de complexité correspondant à ses capacités techniques et à son budget existants.

Comprendre les compromis de la simplicité

La conception qui rend les fours rotatifs simples et robustes introduit également des limitations spécifiques. Reconnaître ces compromis est crucial pour prendre une décision éclairée.

Attrition des matériaux

L'action de culbutage qui assure un bon transfert de chaleur peut également provoquer une attrition, décomposant les matériaux friables ou délicats. Cela rend les fours idéaux pour les solides en vrac mais potentiellement inadaptés aux matériaux où l'intégrité des particules est primordiale.

Précision et uniformité

Bien qu'excellents pour le traitement en vrac, un four rotatif peut ne pas offrir le même niveau de précision d'uniformité de température ou de manipulation douce que des équipements plus spécialisés comme un four discontinu ou un réacteur à lit fluidisé. La simplicité de la méthode "culbuter et chauffer" est sa force et sa limite.

Faire le bon choix pour votre ligne de production

Votre objectif spécifique déterminera si le profil opérationnel d'un four rotatif correspond à vos besoins.

- Si votre objectif principal est le traitement en vrac à haut volume : La conception robuste et simple d'un four rotatif en fait une solution idéale et rentable.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Le besoin réduit de formation spécialisée des opérateurs et la longue durée de vie de l'équipement offrent des économies significatives à long terme.

- Si votre objectif principal est de traiter des matériaux délicats : Vous devez évaluer soigneusement si l'action de culbutage est acceptable ou si une technologie de traitement thermique différente est nécessaire.

- Si votre objectif principal est de respecter des normes d'émission strictes : Reconnaissez que le cœur simple du four devra être associé à un système de gestion des gaz d'échappement complet et potentiellement complexe.

En fin de compte, la simplicité opérationnelle du four rotatif en fait un cheval de bataille puissant et fiable pour la bonne application.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour l'exploitation et l'intégration |

|---|---|

| Principe du tambour rotatif | L'action simple de culbutage assure une exposition et un traitement thermique constants. |

| Variables de contrôle direct | Gestion facile par l'opérateur de la température et du temps de séjour. |

| Systèmes de contrôle évolutifs | S'intègre à tout, des panneaux de base à l'automatisation complète. |

| Sources de combustible courantes | Utilise des combustibles facilement disponibles comme le gaz naturel pour une installation facile. |

Prêt à intégrer une solution de traitement thermique robuste et simple dans votre ligne de production ?

Chez KINTEK, nous comprenons que la simplicité opérationnelle et l'intégration transparente sont essentielles à votre productivité. Notre expertise en technologie de traitement thermique vous garantit un système de four rotatif adapté à vos besoins spécifiques de traitement à haut volume, soutenu par un support complet pour la génération de chaleur, le contrôle des émissions et l'automatisation.

Discutons de la manière dont un four rotatif KINTEK peut améliorer votre efficacité et votre fiabilité. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource