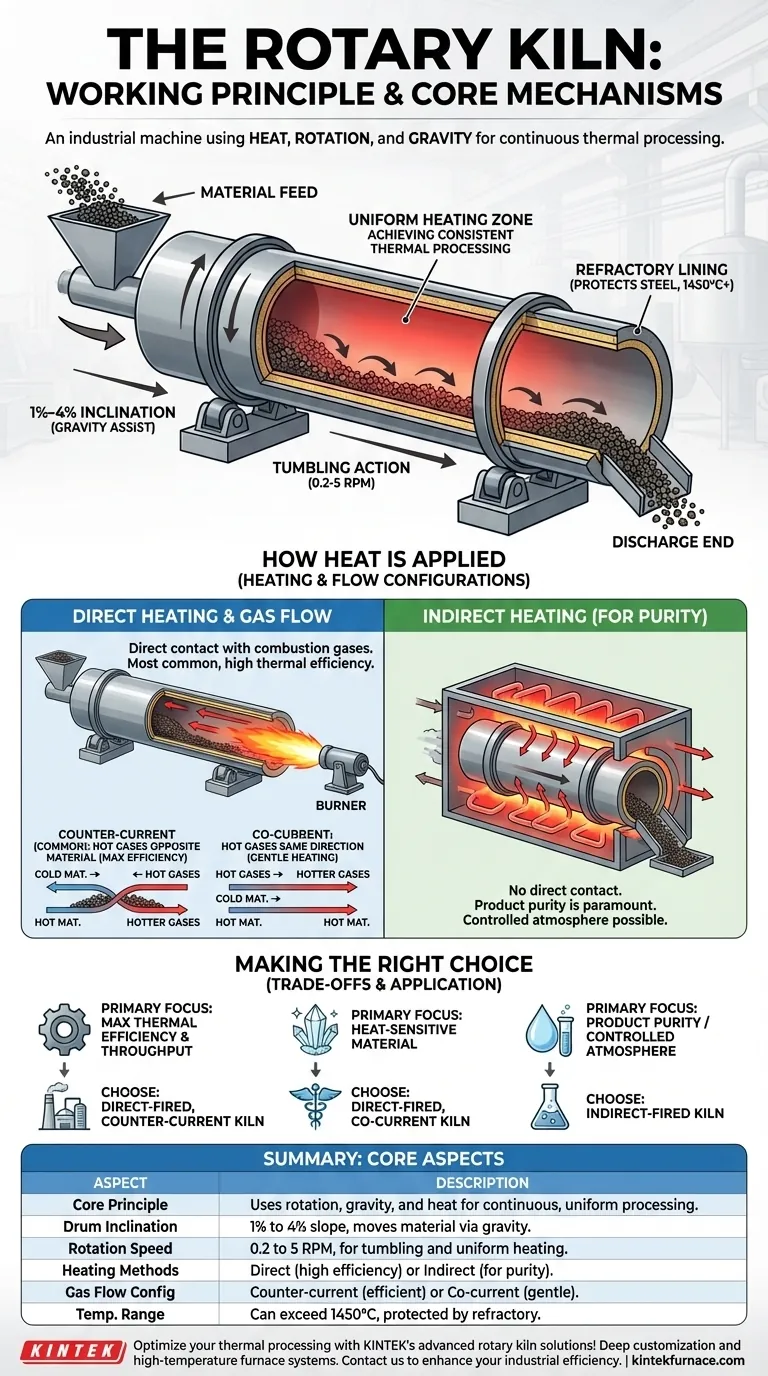

À la base, un four rotatif est une machine industrielle qui utilise une combinaison de chaleur, de rotation et de gravité pour provoquer un changement physique ou chimique dans un matériau. Il se compose d'un long tube cylindrique rotatif, appelé tambour, qui est légèrement incliné. Le matériau est introduit par l'extrémité supérieure et descend lentement vers l'extrémité inférieure à mesure que le tambour tourne, étant continuellement mélangé et exposé à une source de chaleur contrôlée tout au long du processus.

Le principe fondamental n'est pas seulement le chauffage, mais l'obtention d'un traitement thermique hautement uniforme et continu. Le génie du four rotatif réside dans l'utilisation de la simple mécanique de rotation et d'inclinaison pour contrôler précisément le temps d'exposition du matériau à la chaleur, garantissant un produit final cohérent à l'échelle industrielle.

Le mécanisme central : comment fonctionne un four rotatif

Le fonctionnement d'un four rotatif est une interaction soigneusement orchestrée entre le mouvement mécanique et l'énergie thermique.

Le tambour incliné et rotatif

Le corps d'un four rotatif est un cylindre en acier monté sur des paliers de support qui lui permettent de tourner. Il est réglé à une légère inclinaison, généralement entre 1 % et 4 % (une chute de 1 à 4 pieds pour chaque 100 pieds de longueur).

Cette légère pente descendante est essentielle. Elle utilise la gravité pour garantir que le matériau se déplace constamment de l'extrémité d'alimentation à l'extrémité de décharge.

Transport et culbutage des matériaux

Le tambour tourne lentement, généralement entre 0,2 et 5 tours par minute (RPM). Cette rotation lente soulève le matériau à mi-chemin sur le côté du tambour avant qu'il ne retombe dans le lit de matériau.

Cette action de culbutage est essentielle pour deux raisons : elle assure un chauffage uniforme en exposant continuellement de nouvelles particules à la source de chaleur, et elle fournit la force motrice qui déplace le matériau à travers le four.

Le revêtement réfractaire

L'intérieur du tambour en acier est tapissé d'un matériau résistant à la chaleur appelé réfractaire. Ce revêtement protège la structure extérieure en acier des températures internes extrêmes, qui peuvent dépasser 1450°C (2640°F) dans des applications comme la fabrication du ciment.

L'élément critique : l'application de la chaleur

La manière dont la chaleur est introduite et gérée est fondamentale pour le fonctionnement du four. Il existe deux méthodes principales de chauffage et deux configurations principales pour le flux de gaz.

Chauffage direct vs indirect

Le chauffage direct est la méthode la plus courante. Un brûleur, généralement situé à l'extrémité de décharge, projette une flamme et des gaz de combustion chauds directement à l'intérieur du four. Le matériau entre en contact direct avec ces gaz chauds.

Le chauffage indirect est utilisé lorsque le matériau ne peut pas être exposé aux gaz de combustion. Dans cette conception, le tambour rotatif est enfermé dans un four ou équipé d'éléments chauffants externes. La chaleur est transférée à travers la paroi de l'enveloppe du four vers le matériau à l'intérieur, gardant l'atmosphère du processus séparée et contrôlée.

Flux à contre-courant vs à co-courant

Ce principe s'applique aux fours à chauffage direct et décrit la direction du flux de gaz chauds par rapport au matériau.

Le flux à contre-courant est la configuration la plus courante et la plus efficace thermiquement. Les gaz chauds provenant du brûleur à l'extrémité de décharge remontent la pente, dans le sens inverse de celui du matériau. Cela permet un transfert de chaleur maximal car les gaz les plus chauds rencontrent le matériau le plus chaud.

Le flux à co-courant implique que les gaz chauds entrent par l'extrémité d'alimentation et s'écoulent dans la même direction que le matériau. Ceci est utilisé pour les matériaux sensibles aux chocs thermiques, car le matériau le plus froid rencontre les gaz les plus chauds en premier, permettant un chauffage plus progressif.

Comprendre les compromis

Le choix entre le chauffage direct et indirect est la décision de conception la plus importante, entièrement dictée par les exigences du processus.

Quand utiliser le chauffage direct

Les fours à chauffage direct sont les bêtes de somme de l'industrie lourde. Ils sont choisis pour les applications à haute température et à grande capacité où le contact direct avec les gaz de combustion est acceptable.

Cette méthode est plus efficace thermiquement car la chaleur est transférée directement au matériau. Elle est idéale pour les processus robustes comme la production de ciment, la calcination de la chaux et le traitement des minéraux.

Quand utiliser le chauffage indirect

Les fours à chauffage indirect sont choisis lorsque la pureté du produit est primordiale. Ils sont essentiels pour les processus où le matériau ne doit pas être contaminé par les sous-produits de combustion (tels que le soufre ou les cendres) ou lorsqu'une atmosphère interne spécifique (par exemple, inerte ou réductrice) est requise.

Le compromis est une efficacité thermique plus faible et généralement des températures de traitement et des capacités plus basses par rapport aux fours à chauffage direct.

Faire le bon choix pour votre processus

La compréhension de ces principes fondamentaux vous permet de sélectionner la bonne configuration pour un objectif industriel spécifique.

- Si votre objectif principal est une efficacité thermique et un débit maximaux : Un four à chauffage direct et à contre-courant est le choix standard pour les matériaux en vrac.

- Si votre objectif principal est le traitement d'un matériau sensible à la chaleur : Un four à chauffage direct et à co-courant offre un chauffage plus doux pour éviter d'endommager le matériau.

- Si votre objectif principal est la pureté du produit ou une atmosphère contrôlée : Un four à chauffage indirect est la seule option pour isoler le matériau des gaz de combustion.

En fin de compte, la valeur durable du four rotatif provient de sa conception simple, évolutive et hautement adaptable pour le traitement thermique continu.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Utilise la rotation, la gravité et la chaleur pour un traitement thermique continu et uniforme des matériaux. |

| Inclinaison du tambour | Généralement de 1% à 4% de pente pour déplacer le matériau par gravité de l'extrémité d'alimentation à l'extrémité de décharge. |

| Vitesse de rotation | 0,2 à 5 tr/min pour l'action de culbutage, assurant un chauffage uniforme et le transport du matériau. |

| Méthodes de chauffage | Chauffage direct (haute efficacité, contact direct) ou chauffage indirect (pour la pureté, atmosphères contrôlées). |

| Configurations de flux de gaz | Contre-courant (efficace, gaz chauds opposés au matériau) ou co-courant (doux, gaz dans la même direction). |

| Plage de température | Peut dépasser 1450°C, avec un revêtement réfractaire pour protéger le tambour. |

Optimisez votre traitement thermique avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité industrielle et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace