En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé où des gaz réactifs sont utilisés pour faire croître un film solide et ultra-mince de matériau sur une surface, ou substrat. Dans la fabrication électronique, ce n'est pas seulement un processus important ; c'est la méthode fondamentale utilisée pour construire les couches microscopiques qui forment les éléments constitutifs de pratiquement tous les dispositifs semi-conducteurs modernes, y compris les transistors et les circuits intégrés.

Le défi fondamental dans l'électronique moderne est de créer des couches de matériaux incroyablement minces et parfaitement uniformes à l'échelle nanométrique. Le CVD résout ce problème en utilisant des réactions chimiques contrôlées en phase gazeuse, permettant aux ingénieurs de « faire croître » ces films précis avec un contrôle au niveau atomique sur un substrat comme une tranche de silicium.

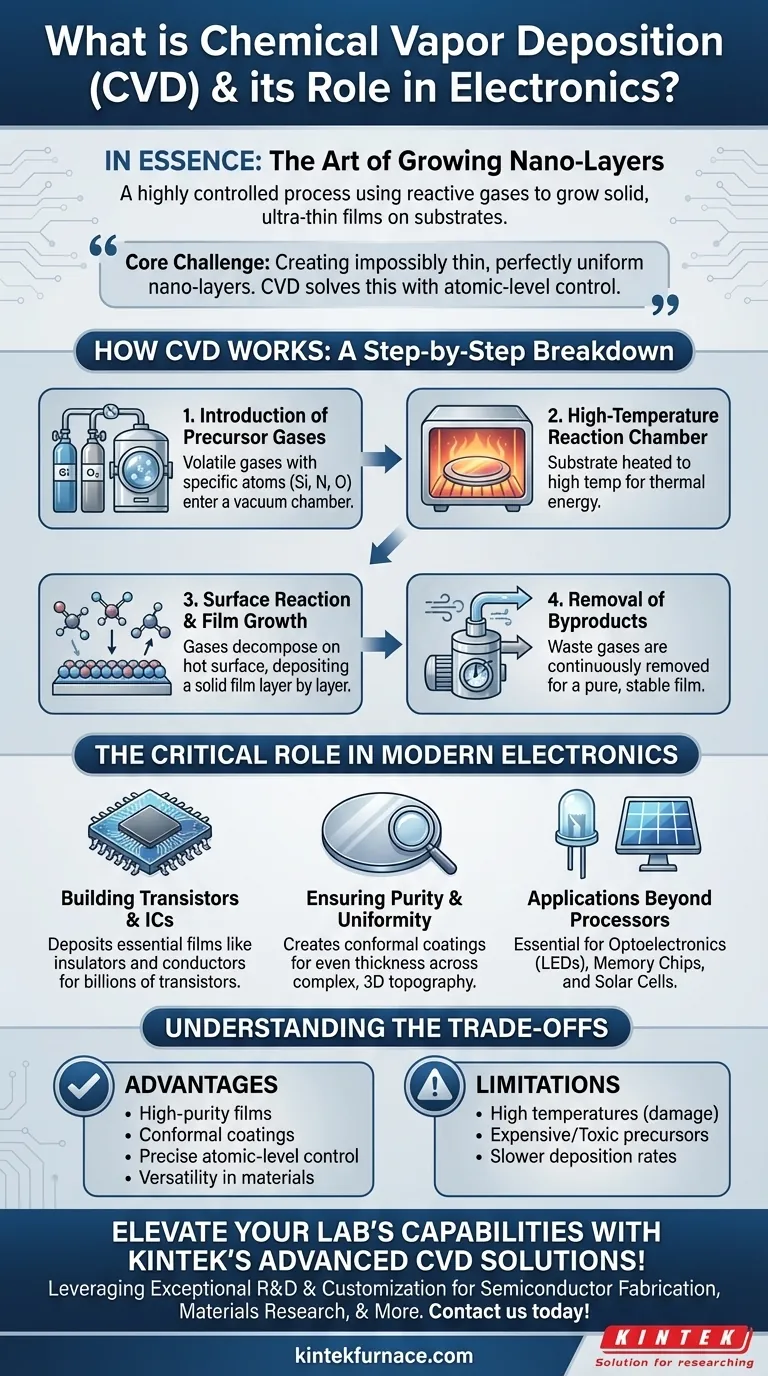

Comment fonctionne le dépôt chimique en phase vapeur : une analyse étape par étape

Pour comprendre pourquoi le CVD est si critique, vous devez d'abord comprendre son mécanisme. Le processus est une séquence d'événements soigneusement orchestrée à l'intérieur d'une chambre de réaction hautement contrôlée.

Introduction des gaz précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz volatils, appelés précurseurs, dans une chambre à vide. Ces gaz contiennent les atomes spécifiques (par exemple, le silicium, l'azote, l'oxygène) nécessaires pour former le film solide désiré.

La chambre de réaction à haute température

Le substrat, typiquement une tranche de silicium, est chauffé à une température précise et souvent très élevée à l'intérieur de la chambre. Cette chaleur fournit l'énergie thermique nécessaire pour initier une réaction chimique.

Réaction de surface et croissance du film

Lorsque les molécules de gaz précurseur entrent en contact avec le substrat chaud, elles se décomposent et réagissent. Cette réaction chimique aboutit à la formation d'un matériau solide qui se dépose directement sur la surface du substrat, construisant le film couche par couche.

Élimination des sous-produits

Les réactions chimiques produisent également des sous-produits gazeux, qui ne font pas partie du film final. Ces gaz résiduels sont continuellement éliminés de la chambre par le système de vide, ne laissant derrière eux qu'un film mince pur et stable.

Le rôle critique du CVD dans l'électronique moderne

Le CVD n'est pas seulement une technique parmi d'autres ; c'est une pierre angulaire de l'industrie des semi-conducteurs. Sa capacité à créer des films uniformes et de haute pureté est directement responsable des performances et de la miniaturisation de l'électronique moderne.

Construction de transistors et de circuits intégrés

Un transistor moderne comporte plusieurs couches, y compris des grilles conductrices, des couches diélectriques isolantes et des canaux semi-conducteurs. Le CVD est utilisé pour déposer plusieurs de ces films essentiels, tels que le dioxyde de silicium (un isolant) ou le silicium polycristallin (un conducteur), avec la précision requise pour un dispositif contenant des milliards de transistors.

Assurer la pureté et l'uniformité

La performance d'une micropuce est extrêmement sensible aux impuretés ou aux variations de l'épaisseur de la couche. Le CVD excelle dans la production de revêtements conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme sur toute la topographie complexe et tridimensionnelle d'une tranche. Cela garantit que chaque transistor fonctionne de manière fiable.

Applications au-delà des processeurs

L'utilité du CVD s'étend au-delà des simples processeurs. Il est essentiel pour la fabrication d'optoélectronique (comme les LED), de puces mémoire et des oxydes conducteurs transparents utilisés dans les cellules solaires imprimables et les panneaux d'affichage.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. En tant que conseiller technique, il est crucial de reconnaître ses réalités opérationnelles et ses limites.

La nécessité de hautes températures

Les processus CVD traditionnels nécessitent des températures très élevées, ce qui peut parfois endommager ou modifier les couches précédemment déposées sur une puce complexe. Cela a conduit au développement de variantes telles que le CVD assisté par plasma (PECVD), qui peuvent fonctionner à des températures plus basses.

Coûts et sécurité des matériaux précurseurs

Les gaz précurseurs spécialisés utilisés dans le CVD peuvent être coûteux, toxiques ou pyrophoriques (s'enflammer au contact de l'air). La manipulation de ces matériaux nécessite un investissement important en infrastructure et en protocoles de sécurité, ce qui augmente le coût global de fabrication.

Vitesse de dépôt par rapport à la qualité

Le CVD est réputé pour sa qualité, pas pour sa vitesse. Le processus de croissance d'un film atome par atome peut être plus lent par rapport aux méthodes de dépôt physique. Pour les applications où la pureté et l'uniformité ultimes sont moins critiques, d'autres méthodes peuvent être choisies pour augmenter le débit de fabrication.

Faire le bon choix pour votre objectif

Comprendre les principes du CVD vous permet d'apprécier son rôle dans différents contextes.

- Si votre objectif principal est la fabrication de semi-conducteurs haute performance : Le CVD est non négociable pour créer les films diélectriques et conducteurs ultra-purs et uniformes requis pour les couches critiques des transistors modernes.

- Si votre objectif principal est le développement de nouveaux matériaux : Le CVD offre un contrôle inégalé sur la composition et la structure du film, ce qui en fait le processus idéal pour la R&D dans des domaines tels que les revêtements avancés, le stockage d'énergie ou la catalyse.

- Si votre objectif principal est d'optimiser le coût de fabrication : Vous devez évaluer le résultat de haute qualité du CVD par rapport à ses coûts opérationnels (énergie, gaz précurseurs) et envisager des méthodes de dépôt alternatives pour les couches moins critiques où la vitesse est une priorité.

En fin de compte, comprendre le dépôt chimique en phase vapeur, c'est comprendre le processus de construction fondamental derrière l'ensemble du monde numérique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Aperçu du processus | Utilise des gaz réactifs pour faire croître des films minces solides sur des substrats via des réactions chimiques contrôlées dans une chambre à vide. |

| Étapes clés | 1. Introduction des gaz précurseurs 2. Chauffage du substrat 3. Réaction de surface et croissance du film 4. Élimination des sous-produits |

| Rôle dans l'électronique | Essentiel pour la construction de transistors, de circuits intégrés, de LED et de puces mémoire ; assure la pureté et l'uniformité à l'échelle nanométrique. |

| Avantages | Films de haute pureté, revêtements conformes, contrôle précis au niveau atomique, polyvalence des matériaux. |

| Limites | Températures élevées, précurseurs coûteux/toxiques, vitesses de dépôt plus lentes par rapport à d'autres méthodes. |

| Applications | Semi-conducteurs, optoélectronique, cellules solaires, R&D pour les revêtements avancés et le stockage d'énergie. |

Améliorez les capacités de votre laboratoire avec les solutions CVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours CVD/PECVD, Muflle, Tube, Rotatif, Sous Vide et Atmosphériques. Notre forte personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques dans la fabrication de semi-conducteurs, la recherche sur les matériaux et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces