À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication de matériaux qui construit un film mince solide et de haute pureté sur une surface à partir d'un gaz. Contrairement à la simple pulvérisation d'un revêtement, le CVD implique l'introduction de gaz précurseurs réactifs dans une chambre contrôlée où ils subissent une réaction chimique sur un objet chauffé (le substrat), déposant une nouvelle couche solide molécule par molécule.

La distinction critique du CVD est qu'il ne se contente pas de déplacer un matériau d'une source vers une cible. Au lieu de cela, il utilise des ingrédients chimiques gazeux pour synthétiser un matériau solide entièrement nouveau directement sur la surface du substrat, ce qui donne un revêtement exceptionnellement pur et uniforme.

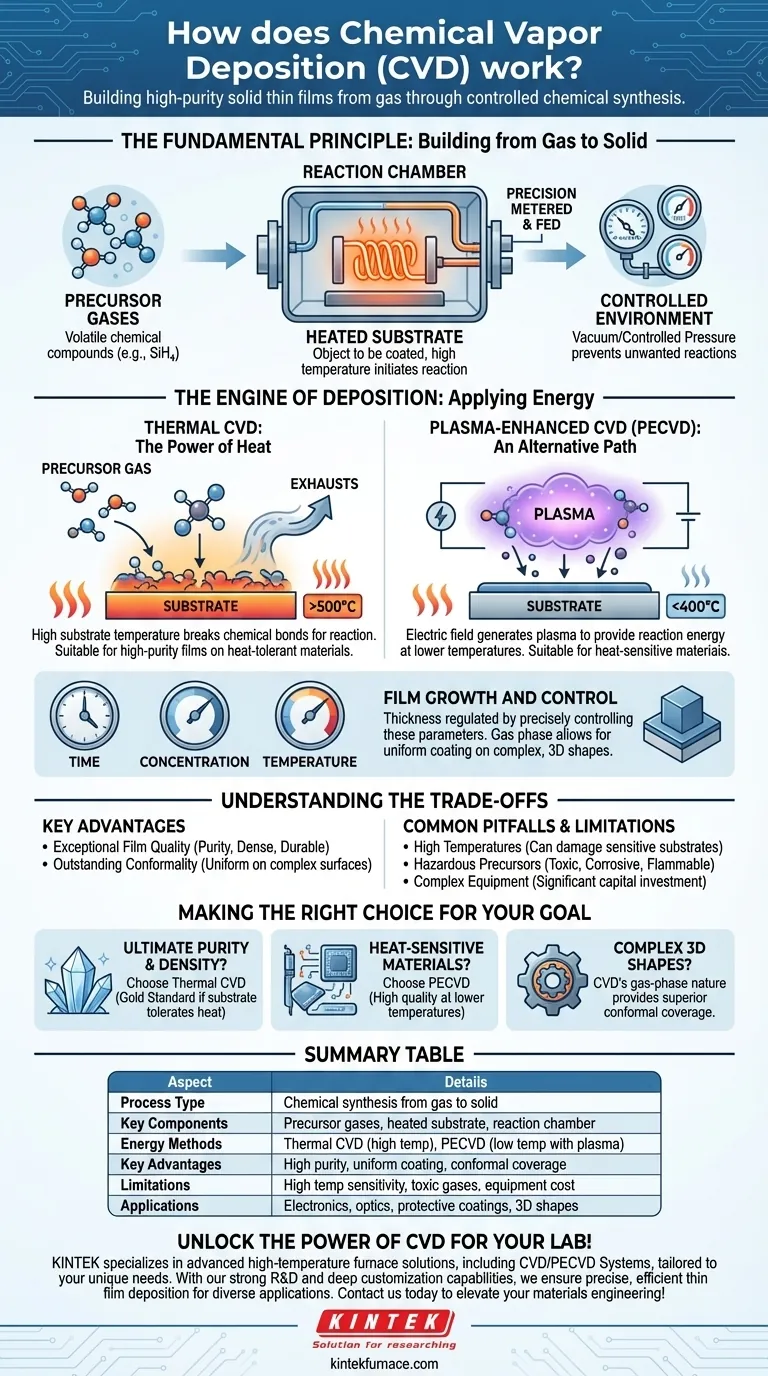

Le principe fondamental : construire du gaz au solide

Le dépôt chimique en phase vapeur est fondamentalement un processus de synthèse chimique contrôlée. Il est utilisé lorsque l'objectif est de créer un film de très haute qualité, pureté et uniformité sur une surface.

Le rôle des précurseurs

Le processus commence par des gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les atomes que vous souhaitez déposer. Par exemple, pour créer un film de silicium, un précurseur comme le silane gazeux (SiH₄) pourrait être utilisé.

Ces gaz sont précisément mesurés et introduits dans une chambre de réaction scellée.

Le substrat comme fondation

À l'intérieur de la chambre se trouve le substrat, qui est l'objet ou le matériau à revêtir. Le substrat est chauffé à une température élevée spécifique, ce qui est essentiel pour initier la réaction chimique.

La chambre de réaction : un environnement contrôlé

L'ensemble du processus se déroule dans une chambre de réaction, souvent sous vide ou à pression contrôlée. Ce contrôle est essentiel pour prévenir les réactions chimiques indésirables avec l'air et pour gérer le comportement des gaz précurseurs.

Le moteur du dépôt : l'application d'énergie

Pour que les gaz précurseurs deviennent un film solide, ils ont besoin d'un apport d'énergie pour rompre leurs liaisons chimiques et réagir. La méthode de fourniture de cette énergie définit le type de processus CVD.

CVD thermique : la puissance de la chaleur

Dans la méthode la plus courante, le CVD thermique, le substrat est chauffé à des centaines, voire des milliers de degrés Celsius. Lorsque les gaz précurseurs entrent en contact avec cette surface chaude, l'énergie thermique les force à se décomposer ou à réagir.

Les atomes ou molécules solides résultants se lient ensuite au substrat, formant le film mince. Tous les sous-produits gazeux de la réaction sont évacués de la chambre.

CVD assisté par plasma (PECVD) : une voie alternative

Parfois, les températures élevées du CVD thermique peuvent endommager le substrat. Le CVD assisté par plasma (PECVD) est une solution qui permet le dépôt à des températures beaucoup plus basses.

Au lieu de ne compter que sur la chaleur, le PECVD utilise un champ électrique pour générer un plasma—un état gazeux très énergétique. Ce plasma fournit l'énergie nécessaire pour décomposer les molécules précurseurs, permettant à la réaction de dépôt de se produire sans chaleur extrême.

Croissance et contrôle du film

L'épaisseur du film déposé est précisément régulée en contrôlant le temps de dépôt, la concentration des gaz précurseurs et la température. Parce que les précurseurs sont en phase gazeuse, ils peuvent atteindre et recouvrir toutes les surfaces exposées, même sur des formes tridimensionnelles complexes, avec une uniformité exceptionnelle.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les applications. Le CVD est choisi pour ses avantages mais présente également des limitations inhérentes.

Principaux avantages du CVD

Le principal avantage du CVD est la qualité exceptionnelle du film. Il produit des revêtements très purs, denses et durables.

Sa nature en phase gazeuse offre également une conformité exceptionnelle, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et délicates, contrairement aux méthodes en ligne de mire comme la pulvérisation cathodique.

Pièges et limitations courants

Les températures élevées requises pour de nombreux processus de CVD thermique peuvent endommager les substrats sensibles, tels que les plastiques ou certains composants électroniques.

De plus, les gaz précurseurs utilisés peuvent être très toxiques, corrosifs ou inflammables, nécessitant des protocoles de sécurité et de manipulation sophistiqués. L'équipement lui-même est complexe et peut représenter un investissement en capital important.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des propriétés matérielles dont vous avez besoin et des contraintes de votre substrat.

- Si votre objectif principal est la pureté et la densité ultimes du film : Le CVD thermique est souvent la référence, à condition que votre substrat puisse tolérer les températures de traitement élevées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le CVD assisté par plasma (PECVD) est le choix supérieur, car il permet un dépôt de haute qualité à des températures significativement plus basses.

- Si votre objectif principal est une couverture uniforme sur des formes 3D complexes : La nature en phase gazeuse du CVD offre une couverture conforme exceptionnelle qu'il est difficile d'obtenir avec d'autres méthodes.

En comprenant ses principes, vous pouvez tirer parti du dépôt chimique en phase vapeur pour concevoir des matériaux avec une précision et des performances inégalées.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Synthèse chimique du gaz au solide |

| Composants clés | Gaz précurseurs, substrat chauffé, chambre de réaction |

| Méthodes énergétiques | CVD thermique (haute température), PECVD (basse température avec plasma) |

| Principaux avantages | Haute pureté, revêtement uniforme, couverture conforme |

| Limitations | Sensibilité à la haute température, gaz toxiques, coût de l'équipement |

| Applications | Électronique, optique, revêtements protecteurs, formes 3D |

Libérez la puissance du CVD pour votre laboratoire ! KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, adaptés à vos besoins uniques. Grâce à notre solide R&D et à nos profondes capacités de personnalisation, nous assurons un dépôt de films minces précis et efficace pour diverses applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre ingénierie des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces