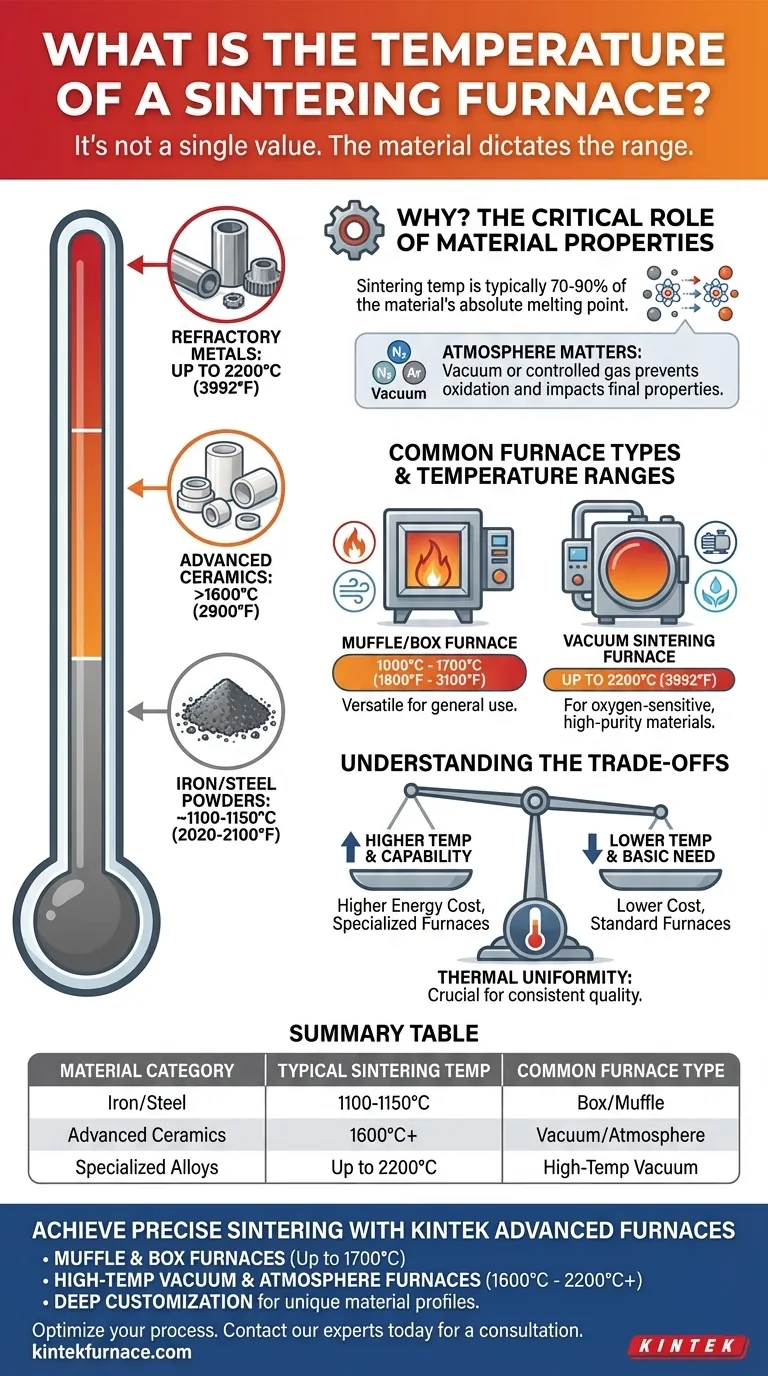

La température d'un four de frittage n'est pas une valeur unique, mais une plage spécifique déterminée par le matériau traité. Pour la métallurgie des poudres courante impliquant le fer, la température se situe généralement autour de 1100-1150°C (2020-2100°F). Cependant, pour les céramiques avancées ou les métaux réfractaires, les températures peuvent être beaucoup plus élevées, dépassant souvent 1600°C (2900°F) dans des fours sous vide ou à atmosphère contrôlée spécialisés.

Le point essentiel à retenir est que la température de frittage est dictée entièrement par les propriétés du matériau et la densité finale souhaitée. Le four est simplement l'outil choisi pour atteindre et contrôler précisément cette température requise, que ce soit pour l'acier, les céramiques ou les alliages exotiques.

Pourquoi la température n'est pas un nombre unique

La question « Quelle est la température d'un four de frittage ? » est comparable à demander « À quelle vitesse roule un véhicule ? ». La réponse dépend entièrement du type de véhicule et de son objectif. Le même principe s'applique ici, où le matériau dicte les exigences thermiques.

Le rôle critique des propriétés du matériau

Le frittage fonctionne en chauffant une poudre compactée à une température suffisamment élevée pour provoquer la diffusion des atomes à travers les limites des particules, les fusionnant ensemble.

Cette température correspond généralement à 70 % à 90 % du point de fusion absolu du matériau. Un matériau à point de fusion plus bas comme l'aluminium sera fritté à une température bien inférieure à celle d'un métal réfractaire comme le tungstène.

Par exemple, le frittage de poudres à base de fer à environ 1120°C est efficace car il est bien en dessous du point de fusion du fer (~1538°C) mais suffisamment élevé pour activer la diffusion atomique et lier les particules.

L'influence du processus de frittage

L'atmosphère à l'intérieur du four est aussi critique que la température. Le frittage sous vide ou le frittage dans une atmosphère gazeuse contrôlée (comme l'azote ou l'argon) empêche l'oxydation et est essentiel pour les matériaux réactifs ou les applications de haute pureté.

Cet environnement peut parfois permettre des profils de température différents de ceux du frittage à l'air libre, influençant les propriétés finales du composant.

Types de fours courants et leurs plages de température

Différentes conceptions de fours existent pour répondre aux diverses exigences de température et d'atmosphère des différents matériaux.

Fours à moufle et à boîte

Ceux-ci sont souvent utilisés pour le traitement thermique et le frittage à usage général. Ils offrent un bon contrôle de la température dans une plage typique de 1000°C à 1700°C (1800°F à 3100°F).

Leur principal avantage est leur polyvalence pour traiter une large gamme de matériaux dans une atmosphère d'air.

Fours de frittage sous vide

Conçus pour les matériaux sensibles à l'oxygène et les applications haute performance, les fours sous vide créent un environnement propre pour éviter la contamination.

Ils peuvent atteindre des températures très élevées, de nombreux systèmes fonctionnant jusqu'à 1600°C (2912°F) et certaines unités spécialisées atteignant 2200°C (3992°F) ou plus.

Comprendre les compromis

Le choix d'une température de frittage et d'un four implique de trouver un équilibre entre la performance, le coût et la science des matériaux. C'est une décision comportant des compromis d'ingénierie clairs.

Température contre coût énergétique

Atteindre et maintenir des températures plus élevées nécessite exponentiellement plus d'énergie. Cela se traduit directement par des coûts opérationnels plus élevés.

Faire fonctionner un four à 1600°C est nettement plus coûteux que de le faire fonctionner à 1100°C. Par conséquent, utiliser la température la plus basse et efficace pour votre matériau est essentiel pour l'efficacité du processus.

Capacité du four contre besoins du matériau

Il n'existe pas de four « universel ». Un four à boîte standard est parfaitement adéquat pour de nombreux composants en acier, mais totalement inadapté au frittage du carbure de tungstène, qui nécessite des températures beaucoup plus élevées et une atmosphère contrôlée.

Une spécification excessive du four (par exemple, acheter un four sous vide de 2200°C pour fritter du bronze) entraîne des dépenses d'investissement et une complexité opérationnelle inutiles.

L'importance de l'uniformité et du contrôle

Atteindre une température maximale n'est pas suffisant. La clé de la qualité est l'uniformité thermique — s'assurer que chaque partie du composant atteint et maintient exactement la même température.

Les fours dotés d'éléments chauffants et d'une isolation avancés sont conçus pour ce contrôle précis. Un manque d'uniformité peut entraîner une densité incohérente, une déformation ou des pièces défectueuses.

Faire le bon choix pour votre objectif

Pour déterminer la bonne température, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est la métallurgie des poudres standard (comme les pièces en fer ou en acier) : Votre température cible se situera probablement dans la plage de 1100 à 1150°C (2020-2100°F).

- Si votre objectif principal est les céramiques avancées ou les métaux réfractaires : Vous aurez besoin d'un four sous vide ou à atmosphère contrôlée haute température capable d'atteindre 1600°C ou plus.

- Si votre objectif principal est l'efficacité du processus et le contrôle qualité : Privilégiez un four reconnu pour son uniformité de température et son contrôle précis, et non seulement pour sa cote de température maximale.

En fin de compte, la bonne température de frittage est celle qui permet d'atteindre les propriétés matérielles souhaitées avec précision et efficacité.

Tableau récapitulatif :

| Catégorie de matériau | Plage de température de frittage typique | Type de four courant |

|---|---|---|

| Poudres de fer/acier | 1100°C - 1150°C (2020°F - 2100°F) | Four à boîte / à moufle |

| Céramiques avancées / Métaux réfractaires | 1600°C+ (2900°F+) | Four sous vide / à atmosphère contrôlée |

| Alliages spécialisés | Jusqu'à 2200°C (3992°F) | Four sous vide haute température |

Obtenez un frittage précis pour votre matériau spécifique

Trouver la température exacte et l'environnement du four est essentiel pour obtenir la densité et les propriétés souhaitées dans vos composants frittés. Ne vous contentez pas d'une solution universelle.

Les fours haute température avancés de KINTEK sont conçus pour cette précision. Que vous travailliez avec la métallurgie des poudres standard ou des céramiques avancées, nos solutions offrent le contrôle thermique et l'uniformité exacts dont vous avez besoin.

- Fours à moufle et à boîte pour un traitement robuste jusqu'à 1700°C.

- Fours sous vide et à atmosphère haute température pour les matériaux sensibles nécessitant 1600°C à 2200°C+ dans un environnement pur.

- Personnalisation approfondie pour correspondre à votre profil de matériau unique et à vos exigences de processus, en tirant parti de notre R&D et de notre fabrication internes.

Laissez-nous vous aider à optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour une consultation adaptée à votre matériau et à vos objectifs.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité