Bien que le prix d'achat initial soit plus élevé, la rentabilité du graphite dans les fours sous vide est prouvée par son coût total de possession significativement plus faible. Cette valeur à long terme est due à sa durabilité exceptionnelle, à son efficacité énergétique supérieure et à ses exigences minimales en matière de maintenance, qui compensent largement l'investissement initial sur la durée de vie prolongée du composant.

La décision d'utiliser le graphite n'est pas une simple comparaison des prix initiaux ; c'est un investissement stratégique dans l'efficacité opérationnelle et la fiabilité à long terme. Sur le cycle de vie du four, les économies cumulées résultant d'une consommation d'énergie réduite, d'une maintenance moindre et d'un temps d'arrêt minimisé l'emportent constamment sur la dépense initiale plus élevée.

L'argument financier au-delà du prix affiché

Pour comprendre la valeur du graphite, nous devons regarder au-delà de la facture initiale et analyser son impact sur les dépenses d'exploitation (OpEx) au fil du temps. Les avantages économiques s'accumulent grâce à des performances et une longévité supérieures.

Longévité et durabilité supérieures

Les composants en graphite sont conçus pour l'environnement extrême d'un four sous vide. Ils peuvent fonctionner de manière stable à des températures allant jusqu'à 3000°C sous vide ou en atmosphère inerte.

Cette résilience inhérente signifie que les pièces en graphite durent significativement plus longtemps que les alternatives, ce qui entraîne moins de cycles de remplacement, des coûts de matériaux réduits et moins de temps d'arrêt de production.

Efficacité énergétique améliorée

Le graphite possède une très haute conductivité thermique. Cela permet aux éléments chauffants de transférer rapidement et uniformément la chaleur à la charge de travail.

Des temps de chauffe plus rapides et une excellente uniformité de la température raccourcissent les durées de cycle et réduisent l'énergie consommée par cycle, ce qui se traduit directement par des factures d'électricité plus basses.

Coûts de maintenance et de main-d'œuvre réduits

La légèreté du graphite rend les composants plus faciles et plus sûrs à manipuler lors de l'installation et de la maintenance, réduisant ainsi les coûts de main-d'œuvre associés.

De plus, sa haute résistance chimique et son intégrité structurelle signifient moins de nettoyages et de réparations fréquents, libérant les équipes de maintenance et maximisant le temps de fonctionnement du four.

Les avantages techniques à l'origine de la valeur économique

Les avantages financiers du graphite sont le résultat direct de ses propriétés physiques et chimiques uniques. Ces caractéristiques techniques garantissent un fonctionnement fiable et de haute qualité du four.

Performances thermiques inégalées

La faible résistivité électrique du graphite lui permet de générer de la chaleur efficacement et de manière stable lorsqu'il est alimenté. C'est le principe fondamental de son utilisation comme élément chauffant.

Sa capacité à maintenir sa résistance mécanique à des températures extrêmes garantit que les composants comme les éléments chauffants et les retorts ne se déforment pas ou ne tombent pas en panne sous contrainte thermique.

Excellente cohérence des processus

La distribution uniforme de la chaleur fournie par le graphite est essentielle pour des processus comme le frittage, le brasage et le recuit. Cette cohérence garantit des résultats reproductibles et de haute qualité d'un lot à l'autre.

En minimisant les variations de température dans la zone chaude, vous réduisez le risque de pièces mises au rebut et améliorez le rendement global du produit – une économie de coûts significative, bien qu'indirecte.

Haute pureté chimique

Le graphite est un matériau très stable et non réactif. Il ne contamine pas facilement les matériaux traités à l'intérieur du four.

Cette pureté est essentielle pour les industries de grande valeur comme l'électronique, l'aérospatiale et la fabrication médicale, où même des traces de contamination peuvent rendre un produit inutilisable.

Comprendre les compromis et les solutions modernes

Bien que très efficace, le choix du graphite implique de reconnaître ses caractéristiques spécifiques et la manière dont l'ingénierie moderne les aborde.

L'investissement initial

Le principal compromis est la dépense en capital initiale plus élevée. Cela nécessite une justification financière basée sur le coût total de possession plutôt que sur le seul prix d'achat.

Exigences de manipulation minutieuse

Bien que solide, le graphite peut être cassant et peut s'écailler ou se briser s'il est manipulé de manière incorrecte. Cela nécessite des protocoles établis et une manipulation soigneuse lors de l'installation ou du retrait pour éviter les dommages.

Atténuation de l'usure grâce aux innovations

Les performances et la durée de vie du graphite sont continuellement améliorées. Des revêtements protecteurs, tels que ceux à base de carbure de silicium (SiC), peuvent être appliqués pour augmenter significativement la résistance à l'oxydation et à l'usure mécanique.

De plus, les pièces en graphite conçues sur mesure, adaptées à la géométrie et au processus spécifiques d'un four, peuvent améliorer davantage l'efficacité et la durabilité, maximisant le retour sur investissement.

Faire le bon choix pour votre exploitation

L'évaluation du graphite nécessite d'aligner ses avantages sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Le graphite est le choix définitif en raison de son efficacité énergétique et de sa faible fréquence de remplacement.

- Si votre objectif principal est la qualité et la répétabilité du processus : L'uniformité supérieure de la température et la pureté chimique du graphite garantissent une production constante et de haute qualité.

- Si votre objectif principal est de maximiser le temps de production : La durabilité exceptionnelle des composants en graphite signifie moins de pannes et moins de temps passé en maintenance et en remplacement.

En fin de compte, choisir le graphite est un investissement dans la fiabilité à long terme et la santé financière de vos opérations de fours sous vide.

Tableau récapitulatif :

| Avantage | Impact sur la rentabilité |

|---|---|

| Longévité supérieure | Moins de remplacements, temps d'arrêt réduit |

| Haute conductivité thermique | Chauffe plus rapide, consommation d'énergie réduite |

| Maintenance minimale | Coûts de main-d'œuvre réduits, temps de fonctionnement accru |

| Cohérence du processus | Rendement du produit plus élevé, moins de défauts |

Prêt à optimiser les performances de votre four sous vide avec des solutions de graphite rentables ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre expertise en composants en graphite – y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD – garantit la durabilité, l'efficacité énergétique et une maintenance minimale pour votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos capacités de personnalisation approfondie peuvent améliorer la longévité et le retour sur investissement de votre four !

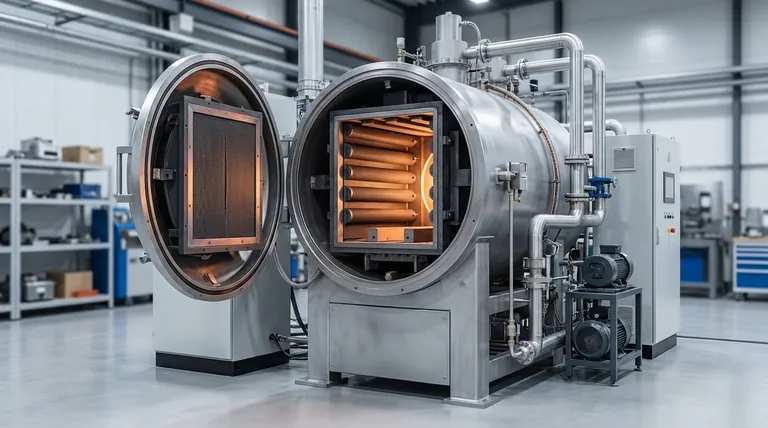

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité