En bref, le vide est essentiel car il protège les composants en graphite des fours contre la destruction par oxydation. Aux températures extrêmes à l'intérieur d'un four, le graphite réagit agressivement avec l'oxygène, ce qui le dégrade et le fait échouer rapidement. Le vide élimine l'oxygène, permettant au graphite de maintenir son intégrité structurelle et de remplir sa fonction.

La relation est simple : le graphite est un matériau exceptionnel pour les hautes températures avec une faiblesse critique : l'oxydation. Un environnement sous vide neutralise cette faiblesse, libérant tout le potentiel du graphite pour les applications à températures extrêmes.

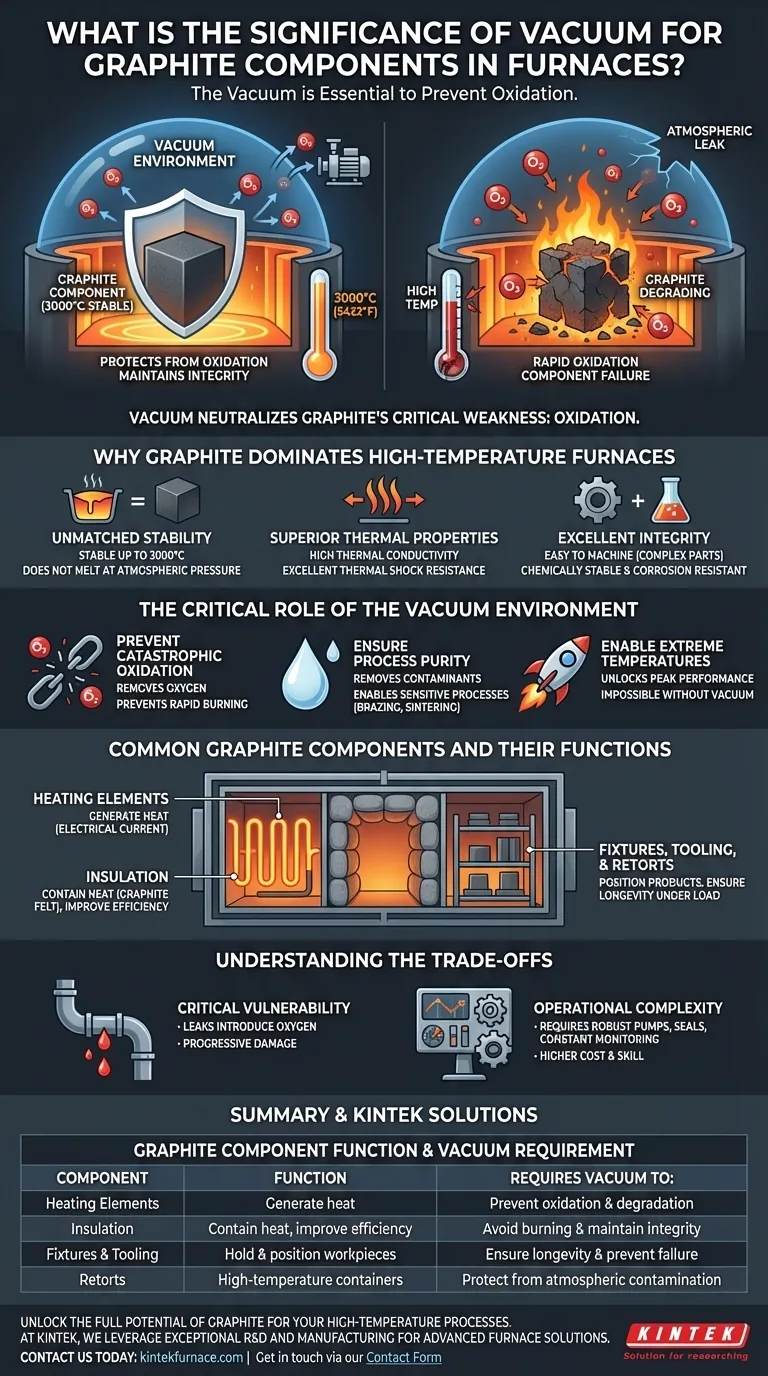

Pourquoi le graphite domine les fours à haute température

Pour comprendre l'importance du vide, nous devons d'abord apprécier pourquoi le graphite est le matériau de choix pour les parties les plus chaudes d'un four. Ses propriétés le rendent particulièrement adapté à ces environnements exigeants.

Stabilité inégalée à haute température

Le graphite ne fond pas à la pression atmosphérique ; il se sublime. Il peut supporter des températures allant jusqu'à 3000°C (5432°F) dans un vide ou une atmosphère inerte, dépassant de loin les limites de la plupart des métaux.

Propriétés thermiques supérieures

Le graphite possède une conductivité thermique élevée, ce qui lui permet de distribuer la chaleur uniformément. Ceci est essentiel pour les éléments chauffants et assure une température uniforme dans la zone chaude du four.

Il possède également une résistance exceptionnellement forte aux chocs thermiques, ce qui signifie qu'il peut supporter des cycles de chauffage et de refroidissement rapides sans se fissurer ni tomber en panne.

Excellente intégrité mécanique et chimique

Le graphite est relativement facile à usiner, ce qui permet la création de composants complexes comme des fixations, des supports et des éléments chauffants spécialisés. Il est également chimiquement stable et résistant à la corrosion par de nombreuses substances.

Le rôle critique de l'environnement sous vide

Bien que le graphite soit presque parfait pour la chaleur, il est vulnérable à l'atmosphère. C'est là que le vide devient le partenaire indispensable.

Prévenir l'oxydation catastrophique

La fonction première du vide est d'éliminer l'oxygène. À haute température, le graphite réagit avec l'oxygène dans un processus d'oxydation rapide – en termes simples, il brûle.

Un défaut de maintien d'un vide adéquat entraînera la destruction rapide des éléments chauffants, de l'isolation et des fixations en graphite coûteux.

Assurer la pureté du processus

Au-delà de la protection des composants du four, le vide élimine également d'autres gaz atmosphériques et contaminants. Cela crée un environnement pur, ce qui est essentiel pour les processus métallurgiques sensibles comme le brasage, le frittage et le traitement thermique, empêchant les réactions indésirables avec la pièce à usiner.

Permettre des températures extrêmes

La combinaison du graphite et du vide permet aux fours d'atteindre des températures qui seraient autrement impossibles. Sans le vide, les composants en graphite s'oxyderaient et tomberaient en panne bien avant d'atteindre leurs capacités de température maximales.

Composants courants en graphite et leurs fonctions

Vous trouverez du graphite utilisé pour plusieurs pièces clés à l'intérieur d'un four sous vide, chacune tirant parti de ses propriétés uniques.

Éléments chauffants

Ces composants génèrent de la chaleur lorsqu'un courant électrique les traverse. La faible résistivité et la stabilité à haute température du graphite en font un matériau idéal.

Isolation

Des paquets de feutre de graphite sont utilisés comme isolant haute performance. Ils entourent la zone chaude, contenant la chaleur intense et améliorant l'efficacité énergétique du four.

Fixations, outillage et retorts

Ce sont les racks, les supports et les conteneurs qui positionnent le produit en cours de traitement thermique. La résistance du graphite aux hautes températures garantit que ces fixations ne se déforment pas ou ne tombent pas en panne sous charge.

Comprendre les compromis

Le système graphite-vide est puissant, mais son efficacité dépend du maintien d'un équilibre délicat.

La vulnérabilité critique aux fuites

L'intégrité de l'ensemble du système repose sur la qualité du vide. Même une petite fuite d'air peut introduire suffisamment d'oxygène pour causer des dommages significatifs et progressifs aux composants en graphite, en particulier pendant les cycles à haute température.

Complexité opérationnelle

L'exploitation et la maintenance d'un four sous vide sont plus complexes que celles d'un four atmosphérique. Cela nécessite des pompes à vide robustes, des joints précis et une surveillance constante pour garantir que l'environnement reste exempt d'oxygène. Cela ajoute une couche de coût opérationnel et nécessite des compétences techniques spécifiques.

Faire le bon choix pour votre processus

Comprendre cette relation entre le matériau et l'environnement est essentiel au succès opérationnel.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 2000°C) : Un four sous vide en graphite est essentiel, car l'intégrité du matériau dépend entièrement de l'environnement sans oxygène.

- Si votre objectif principal est la longévité des composants et la rentabilité : Le maintien d'un vide de haute qualité est le facteur le plus important pour préserver vos composants en graphite et éviter des remplacements coûteux.

- Si votre objectif principal est la pureté et la répétabilité du processus : Un vide est non négociable pour éliminer les contaminants atmosphériques qui peuvent compromettre des applications sensibles comme le brasage aérospatial ou le frittage d'implants médicaux.

Maîtriser votre système de vide est la clé pour libérer les performances inégalées du graphite à haute température.

Tableau récapitulatif :

| Composant en graphite | Fonction | Nécessite un vide pour : |

|---|---|---|

| Éléments chauffants | Générer de la chaleur via un courant électrique | Prévenir l'oxydation et la dégradation rapide |

| Isolation (Feutre de graphite) | Contenir la chaleur, améliorer l'efficacité | Éviter la combustion et maintenir l'intégrité |

| Fixations et outillage | Maintenir et positionner les pièces à usiner | Assurer la longévité et prévenir les pannes |

| Retorts | Agir comme des conteneurs à haute température | Protéger de la contamination atmosphérique |

Libérez tout le potentiel du graphite pour vos processus à haute température. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four avancées adaptées à vos besoins uniques. Notre gamme de produits – comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD – est soutenue par de profondes capacités de personnalisation pour garantir que vos composants en graphite fonctionnent de manière fiable à des températures extrêmes. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer l'efficacité et la pureté de vos processus de laboratoire. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité