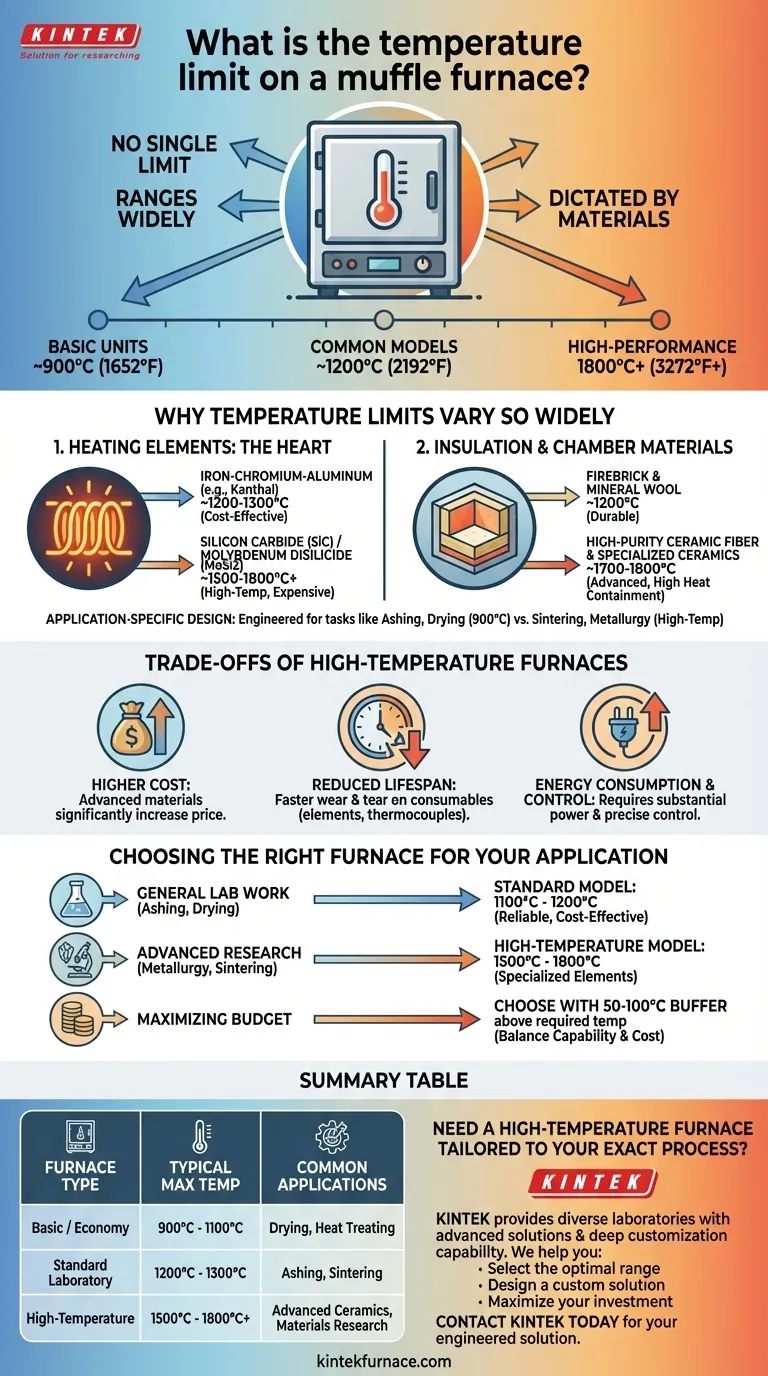

En bref, il n'existe pas de limite de température unique pour un four à moufle. Bien que de nombreux modèles courants fonctionnent jusqu'à 1200°C (2192°F), la température maximale peut varier d'environ 900°C pour les unités de base à plus de 1800°C (3272°F) pour les modèles spécialisés et haute performance. La limite spécifique est entièrement dictée par la construction du four et l'application prévue.

La capacité de température d'un four à moufle n'est pas une caractéristique générique, mais le résultat direct de sa conception. La limite est déterminée par les matériaux spécifiques utilisés pour ses éléments chauffants internes et son isolation, qui sont choisis pour répondre aux exigences des différents processus scientifiques et industriels.

Pourquoi les limites de température varient-elles autant ?

Le terme « four à moufle » décrit une catégorie d'équipement, et non une spécification unique. La variation significative de la température maximale d'un modèle à l'autre provient directement des matériaux utilisés dans ses composants principaux.

Le rôle crucial des éléments chauffants

Les éléments chauffants sont le cœur du four, et leur composition matérielle est le principal facteur limitant la température maximale.

Différents matériaux ont des limites physiques différentes. Par exemple, les alliages courants de fer-chrome-aluminium (comme le Kanthal) sont rentables mais atteignent généralement un maximum d'environ 1200°C à 1300°C.

Pour atteindre des températures plus élevées, les fabricants doivent utiliser des matériaux plus exotiques et coûteux comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2), qui peuvent fonctionner de manière fiable à 1500°C à 1800°C et au-delà.

L'importance de l'isolation et des matériaux de la chambre

Un four ne peut chauffer qu'à la température que son isolation peut contenir. La chambre, ou « moufle », doit résister à la chaleur extrême sans se dégrader.

Les fours à basse température utilisent souvent des briques réfractaires durables et une isolation en laine minérale. Celles-ci sont efficaces et robustes pour les applications allant jusqu'à environ 1200°C.

Les modèles à haute température nécessitent une isolation avancée en fibre céramique de haute pureté et des chambres en céramique spécialisées pour éviter la perte de chaleur, assurer l'uniformité de la température et résister au stress thermique pour atteindre 1700°C ou 1800°C.

Conception spécifique à l'application

Les fours sont conçus pour des tâches spécifiques, ce qui dicte leur plage de température. Un four conçu pour le simple calcinage ou le séchage peut n'avoir besoin d'atteindre que 900°C.

En revanche, un four construit pour le frittage de céramiques avancées, la croissance de cristaux ou la recherche métallurgique doit être capable d'atteindre et de maintenir des températures beaucoup plus élevées. Cette approche de conception sur mesure explique pourquoi vous voyez une si large gamme de spécifications sur le marché.

Comprendre les compromis des fours à haute température

Choisir un four avec une cote de température plus élevée implique plus qu'un simple chiffre plus élevé sur une fiche technique. Cela s'accompagne de compromis critiques qui ont un impact sur le coût, l'entretien et le fonctionnement.

L'impact direct sur le coût

Le compromis le plus important est le coût. Les matériaux avancés requis pour les éléments chauffants et l'isolation à haute température sont nettement plus chers que leurs homologues standard. Un four de 1700°C peut coûter plusieurs fois plus cher qu'un modèle de 1200°C de même taille.

Durée de vie réduite des consommables

Faire fonctionner un four près de sa température maximale nominale accélère l'usure de ses composants. Les éléments chauffants et les thermocouples sont des consommables avec une durée de vie limitée. Plus vous faites chauffer le four, et plus vous le faites fréquemment, plus ils se dégraderont rapidement et nécessiteront d'être remplacés.

Consommation d'énergie et contrôle

Atteindre et maintenir des températures de 1700°C ou 1800°C nécessite une quantité substantielle d'énergie électrique. Cela augmente non seulement les coûts opérationnels, mais impose également des exigences plus importantes à l'infrastructure électrique de votre installation. De plus, un contrôle précis de la température devient plus difficile à ces extrêmes.

Choisir le bon four pour votre application

Pour prendre une décision éclairée, vous devez adapter les capacités du four à vos exigences de processus spécifiques. Une surspécification du four entraîne des dépenses inutiles, tandis qu'une sous-spécification rend votre travail impossible.

- Si votre objectif principal est le travail général en laboratoire comme le calcinage, le séchage ou le traitement thermique de base : Un modèle standard de 1100°C ou 1200°C est presque toujours suffisant, fiable et rentable.

- Si votre objectif principal est la recherche sur les matériaux avancés, la métallurgie ou le frittage de céramiques : Vous devez investir dans un modèle à haute température (1500°C à 1800°C) avec les éléments chauffants appropriés pour répondre aux exigences de votre processus.

- Si votre objectif principal est de maximiser votre budget : Choisissez un four avec une température maximale offrant une marge de sécurité de 50 à 100°C au-dessus de votre température de processus la plus élevée requise, mais pas plus, afin d'équilibrer la capacité et le coût.

Comprendre que la limite de température est une fonction de la science des matériaux vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Type de four | Température maximale typique | Applications courantes |

|---|---|---|

| Basique / Économique | 900°C - 1100°C | Séchage, Perte au feu, Traitement thermique de base |

| Laboratoire standard | 1200°C - 1300°C | Calcination, Frittage, Travail général en laboratoire |

| Haute température | 1500°C - 1800°C+ | Céramiques avancées, Métallurgie, Recherche sur les matériaux |

Besoin d'un four haute température adapté à votre processus exact ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Nous pouvons vous aider à :

- Sélectionner la plage de température optimale pour éviter les dépenses excessives ou les performances insuffisantes.

- Concevoir une solution personnalisée avec les éléments chauffants et l'isolation appropriés pour votre application spécifique.

- Maximiser votre investissement avec un four offrant l'équilibre parfait entre capacité, coût et longévité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en haute température et obtenir une solution conçue pour votre succès.

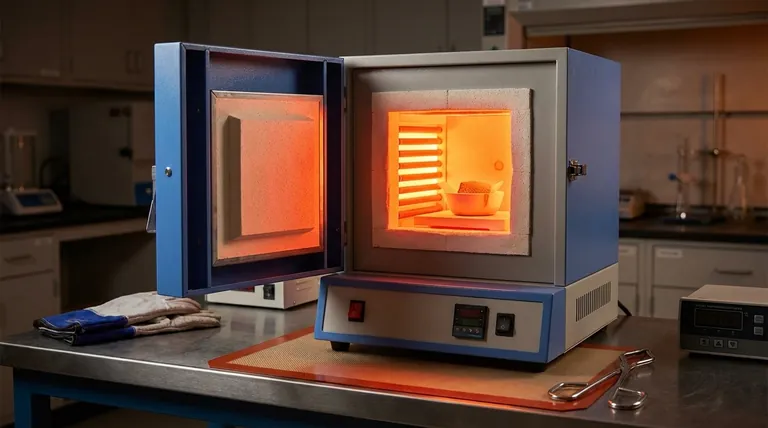

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques