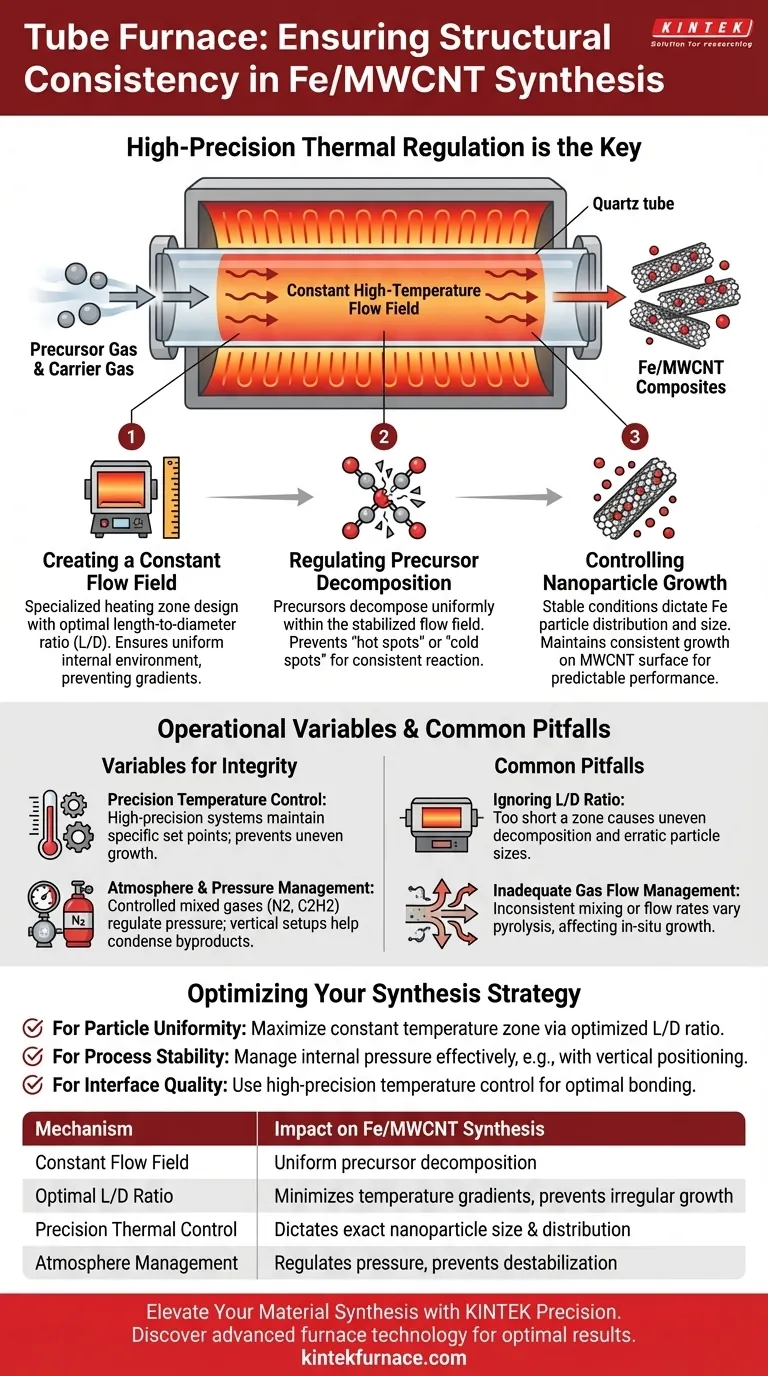

La régulation thermique de haute précision est le facteur déterminant. Un four tubulaire assure la cohérence structurelle des composites de fer/nanotubes de carbone multi-parois (Fe/MWCNT) en maintenant un champ d'écoulement constant à haute température. Cette stabilité permet aux précurseurs de réaction de se décomposer uniformément, contrôlant directement la taille et la distribution des nanoparticules de fer.

La synthèse des composites Fe/MWCNT repose sur une thermodynamique stable pour prévenir la croissance irrégulière des particules. En optimisant le rapport longueur/diamètre de la zone de chauffage et en contrôlant strictement la température, le four tubulaire assure une décomposition uniforme des précurseurs et une dispersion constante des nanoparticules.

La mécanique de la cohérence structurelle

Pour comprendre comment un four tubulaire parvient à la cohérence, il faut regarder au-delà du simple chauffage. La clé réside dans la manière dont le four façonne l'environnement thermodynamique pendant le processus de dépôt chimique en phase vapeur (CVD).

Création d'un champ d'écoulement constant

Le principal mécanisme de cohérence est la création d'un champ d'écoulement constant à haute température.

Ceci est réalisé grâce à une conception spécialisée de la zone de chauffage.

Le four utilise un rapport longueur/diamètre optimal pour garantir que l'environnement interne reste uniforme dans toute la zone de réaction.

Régulation de la décomposition des précurseurs

Pour les composites Fe/MWCNT, les précurseurs de réaction doivent se décomposer à un rythme spécifique.

Le four tubulaire garantit que ces précurseurs se décomposent dans le champ d'écoulement stabilisé, plutôt que dans des zones avec des gradients fluctuants.

Cette décomposition précise évite les "points chauds" ou "points froids" qui altéreraient autrement la réaction chimique.

Contrôle de la croissance des nanoparticules

L'objectif ultime de cette stabilité thermique est de dicter comment le fer (Fe) interagit avec les nanotubes de carbone.

Des conditions stables sont essentielles pour contrôler la densité de distribution des particules.

De plus, elles maintiennent la cohérence de la taille de croissance des nanoparticules de Fe à la surface des nanotubes, garantissant que le matériau se comporte de manière prévisible.

Comprendre les variables opérationnelles

Bien que la géométrie de la zone de chauffage soit essentielle, d'autres facteurs opérationnels fournis par le système de four tubulaire contribuent à l'intégrité structurelle finale.

Contrôle précis de la température

Le processus CVD est très sensible aux fluctuations thermiques.

Les fours tubulaires emploient des systèmes de contrôle de température de haute précision pour maintenir le point de consigne spécifique requis pour la réaction.

Même des écarts mineurs peuvent entraîner une croissance inégale ou une mauvaise adhérence entre le fer et les nanotubes.

Gestion de l'atmosphère et de la pression

La cohérence nécessite également une atmosphère contrôlée, impliquant généralement des mélanges de gaz tels que l'azote ou l'acétylène.

Dans des configurations spécifiques, telles que les configurations verticales, la position du tube crée un gradient de température qui aide à réguler la pression interne.

Cela permet aux sous-produits volatils de se condenser dans des zones plus froides, évitant une surpression qui pourrait déstabiliser l'environnement de réaction.

Pièges courants à éviter

Même avec le bon équipement, des incohérences structurelles peuvent survenir si le "besoin profond" de stabilité thermodynamique est ignoré.

Ignorer le rapport longueur/diamètre

Si la zone de chauffage est trop courte par rapport au diamètre du tube, le champ d'écoulement constant ne peut pas être établi.

Cela entraîne un gradient où les précurseurs se décomposent de manière inégale, conduisant à des tailles de particules erratiques.

Gestion inadéquate du flux de gaz

Le champ d'écoulement dépend à la fois de la chaleur et de la dynamique des gaz.

Si l'atmosphère gazeuse n'est pas précisément mélangée ou si les débits sont incohérents, la pyrolyse des sources de carbone variera, affectant la croissance in situ du composite.

Optimisation de votre stratégie de synthèse

Pour assurer la plus grande cohérence structurelle de vos composites Fe/MWCNT, priorisez les paramètres suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est l'uniformité des particules : Assurez-vous que votre four dispose d'un rapport longueur/diamètre de zone de chauffage optimisé pour maximiser la taille de la zone à température constante.

- Si votre objectif principal est la stabilité du processus : Utilisez un système qui gère efficacement la pression interne, potentiellement via un positionnement vertical du tube, pour gérer en toute sécurité les sous-produits volatils.

- Si votre objectif principal est la qualité de l'interface : Vérifiez que votre système de contrôle de température offre une stabilité de haute précision pour assurer une décomposition optimale des précurseurs et une liaison adéquate.

Maîtriser l'environnement thermique est le seul moyen de transformer une réaction chimique volatile en un processus de fabrication reproductible.

Tableau récapitulatif :

| Mécanisme | Impact sur la synthèse de Fe/MWCNT |

|---|---|

| Champ d'écoulement constant | Assure une décomposition uniforme des précurseurs dans la zone de réaction |

| Rapport L/D optimal | Minimise les gradients de température pour prévenir la croissance irrégulière des particules |

| Contrôle thermique de précision | Détermine la taille exacte des nanoparticules et la densité de distribution |

| Gestion de l'atmosphère | Régule la pression interne et prévient la déstabilisation de la réaction |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Obtenir une cohérence structurelle dans les composites Fe/MWCNT nécessite plus qu'un simple chauffage : cela exige la stabilité thermodynamique qu'un système de classe mondiale peut offrir. KINTEK propose une gamme complète de systèmes tubulaires, sous vide et CVD, ainsi que des fours Muffle et rotatifs, tous conçus pour des applications de laboratoire et industrielles de haute précision.

Nos équipes expertes en R&D et en fabrication sont spécialisées dans la création de solutions personnalisables adaptées à vos besoins de recherche uniques, garantissant des rapports longueur/diamètre optimaux et une gestion supérieure du champ d'écoulement.

Prêt à maîtriser votre environnement thermique ? Contactez-nous dès aujourd'hui pour découvrir comment la technologie avancée de four de KINTEK peut optimiser vos résultats de synthèse !

Guide Visuel

Références

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Dans quels domaines les fours tubulaires verticaux à lit fluidisé sont-ils couramment appliqués ? Explorez les utilisations clés en science des matériaux et en énergie

- Comment un four tubulaire à haute température facilite-t-il le processus d'ammonolyse ? Synthèse de nanoparticules de TiNx maîtrisée

- Quelles sont les principales capacités du four tubulaire à 3 zones ? Obtenez un contrôle thermique précis pour votre laboratoire

- Comment un four tubulaire de laboratoire contribue-t-il au processus de frittage du Cu-Al2O3 ? Améliorer la densité et la résistance des composites

- Dans quels domaines et pour quels processus les fours à tube vertical sont-ils largement utilisés ? Libérez le traitement précis des matériaux

- Pourquoi un four tubulaire est-il nécessaire pour la calcination du catalyseur Zn-Cr ? Précision maître pour l'architecture atomique

- Pourquoi un four fendu et un régulateur de température PID sont-ils essentiels dans la gazéification en eau supercritique ? Guide essentiel

- Comment un système de nitruration sous vide contrôle-t-il l'environnement réactionnel ? Durcissement de surface de précision pour l'acier inoxydable AISI 304